湛江陶瓷金屬化廠家

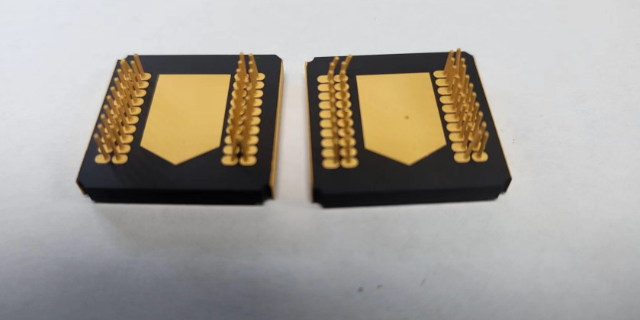

陶瓷金屬化工藝為陶瓷與金屬的結合搭建了橋梁,其流程包含多個關鍵階段。首先對陶瓷坯體進行預處理,使用砂紙打磨陶瓷表面,去除加工過程中產生的毛刺、飛邊,然后用去離子水和清洗劑清洗,去除油污與雜質,確保表面清潔。接著制備金屬化漿料,將金屬粉末(如鉬、錳、鎢等)與玻璃粉、有機添加劑按特定比例混合,在球磨機中充分研磨,制成具有合適粘度與流動性的漿料。隨后采用絲網印刷工藝,將金屬化漿料精確印刷到陶瓷表面,嚴格控制印刷厚度與圖形精度,保證金屬化區域符合設計要求,印刷厚度一般在 10 - 20μm 。印刷完成后,將陶瓷放入烘箱中烘干,在 80℃ - 120℃的溫度下,使漿料中的有機溶劑揮發,漿料初步固化在陶瓷表面。烘干后的陶瓷進入高溫燒結爐,在氫氣等還原性氣氛中,加熱至 1450℃ - 1650℃ 。高溫下,漿料中的玻璃粉軟化,促進金屬與陶瓷之間的原子擴散與結合,形成牢固的金屬化層。為增強金屬化層的抗腐蝕能力與可焊性,通常會進行鍍鎳處理,通過電鍍工藝,在金屬化層表面均勻鍍上一層鎳。終末對金屬化后的陶瓷進行統統質量檢測,包括外觀檢查、結合強度測試、導電性測試等,只有符合質量標準的產品才能進入后續應用環節 。信賴同遠的陶瓷金屬化,嚴格質檢把關,成品個個精品。湛江陶瓷金屬化廠家

陶瓷金屬化,即在陶瓷表面牢固粘附一層金屬薄膜,實現陶瓷與金屬焊接的技術。在現代科技發展中,其重要性日益凸顯。隨著 5G 時代來臨,半導體芯片功率增加,對封裝散熱材料要求更嚴苛。陶瓷金屬化產品所用陶瓷材料多為 96 白色或 93 黑色氧化鋁陶瓷,通過流延成型。制備方法多樣,Mo - Mn 法以難熔金屬粉 Mo 為主,加少量低熔點 Mn,燒結形成金屬化層,但存在燒結溫度高、能源消耗大、封接強度低的問題。活化 Mo - Mn 法是對其改進,添加活化劑或用鉬、錳的氧化物等代替金屬粉,降低金屬化溫度,雖工藝復雜、成本高,但結合牢固,應用較廣。活性金屬釬焊法工序少,一次升溫就能完成陶瓷 - 金屬封接,釬焊合金含活性元素,可與 Al2O3 反應形成金屬特性反應層,不過活性釬料單一,應用受限。江門真空陶瓷金屬化參數陶瓷金屬化效果不理想?找同遠,重新定義專業標準。

在戶外、化工等惡劣環境下,真空陶瓷金屬化成為陶瓷制品的 “防腐鎧甲”。對于海洋探測設備中的傳感器外殼,長期接觸海水、鹽霧,普通陶瓷易被侵蝕,導致性能劣化。金屬化后,表面金屬膜層(如鎳、鉻合金層)形成致密防護,阻擋氯離子、水分子等侵蝕介質滲透。同時,金屬與陶瓷界面處的化學鍵能抑制腐蝕反應向陶瓷內部蔓延,確保傳感器在復雜海洋環境下精細測量。類似地,化工管道內襯陶瓷經金屬化處理,可耐受酸堿腐蝕,延長管道使用壽命,降低維護成本,保障化工生產連續穩定運行。

陶瓷金屬化作為實現陶瓷與金屬連接的關鍵技術,有著豐富的工藝方法。Mo-Mn法以難熔金屬粉Mo為主,添加少量低熔點Mn,涂覆在陶瓷表面后燒結形成金屬化層。不過,其燒結溫度高、能耗大,且無活化劑時封接強度低。活化Mo-Mn法在此基礎上改進,通過添加活化劑或用鉬、錳的氧化物等代替金屬粉,降低金屬化溫度,但工藝復雜、成本較高。活性金屬釬焊法也是常用工藝,工序少,陶瓷與金屬封接一次升溫即可完成。釬焊合金含Ti、Zr等活性元素,能與陶瓷反應形成金屬特性反應層,適合大規模生產,不過活性釬料單一限制了其應用,且不太適合連續生產。直接敷銅法(DBC)在陶瓷(如Al2O3和AlN)表面鍵合銅箔,通過引入氧元素,在特定溫度下形成共晶液相實現鍵合。磁控濺射法作為物***相沉積的一種,能在襯底沉積多層膜,金屬化層薄,可保證零件尺寸精度,支持高密度組裝。每種工藝都在不斷優化,以滿足不同場景對陶瓷金屬化的需求。陶瓷金屬化可提高陶瓷的耐腐蝕性。

陶瓷金屬化在電子領域扮演著不可或缺的角色。陶瓷材料本身具備高絕緣性、高耐熱性和低熱膨脹系數,經金屬化處理后,融合了金屬的導電性,成為制造電子基板的理想材料。在集成電路中,陶瓷金屬化基板為芯片提供穩定支撐,憑借良好的散熱性能,迅速導出芯片運行產生的熱量,防止芯片因過熱性能下降或損壞。像在高性能計算機里,陶瓷金屬化多層基板實現了芯片間的高密度互聯,大幅提升數據傳輸速度,保障系統高效運行。在通信基站中,陶瓷金屬化器件能夠承受大功率射頻信號,降低信號傳輸損耗,***提升通信質量。從日常使用的手機,到復雜的衛星通信設備,陶瓷金屬化技術助力電子設備性能不斷突破,推動整個電子產業向更**邁進。若需陶瓷金屬化加工,同遠公司是佳選,工藝精細無可挑剔。湛江真空陶瓷金屬化參數

陶瓷金屬化有助于提高陶瓷的可靠性。湛江陶瓷金屬化廠家

金屬-陶瓷結構的實現離不開二者的氣密連接,即封接。陶瓷金屬封接基于金屬釬焊技術發展而來,但因焊料無法直接浸潤陶瓷表面,需特殊方法解決。目前主要有陶瓷金屬化法和活性金屬法。陶瓷金屬化法通過在陶瓷表面涂覆與陶瓷結合牢固的金屬層來實現連接,其中鉬錳法應用**為***。鉬錳法以鉬粉、錳粉為主要原料,添加其他金屬粉及活性劑,在還原性氣氛中高溫燒結。高溫下,相關物質相互作用,形成玻璃狀熔融體,在陶瓷與金屬化層間形成過渡層。不過,鉬錳法金屬化溫度高,易影響陶瓷質量,且需高溫氫爐,工序周期長。活性金屬法則是在陶瓷表面涂覆化學性質活潑的金屬層,使焊料能與陶瓷浸潤。該方法工藝步驟簡單,但不易控制。兩種方法各有優劣,在實際應用中需根據具體需求選擇合適的封接方式,以確保封接處具有良好氣密性、機械強度、電氣性能等,滿足不同產品的生產要求。你可以針對特定應用場景,如航空航天、醫療設備等,提出對陶瓷金屬化技術應用的疑問,我們可以繼續深入探討湛江陶瓷金屬化廠家

- 珠海氧化鋁陶瓷金屬化保養 2025-05-20

- 湛江陶瓷金屬化廠家 2025-05-20

- 安徽管殼電子元器件鍍金電鍍線 2025-05-19

- 上海陶瓷金屬化電鍍 2025-05-19

- 中山陶瓷金屬化哪家好 2025-05-19

- 北京片式電子元器件鍍金專業廠家 2025-05-19

- 山東高可靠電子元器件鍍金加工 2025-05-19

- 韶關鍍鎳陶瓷金屬化保養 2025-05-19

- 山東電容電子元器件鍍金貴金屬 2025-05-19

- 常州金屬五金表面處理廠家 2025-05-19

- 4.3-10系列連接器生產廠家 2025-05-20

- 蘭州智能家居自動化系統集成技術服務價錢 2025-05-20

- 江西智能電源管理芯片品牌 2025-05-20

- 長沙硅光硅光電二極管生產廠家 2025-05-20

- 旋鈕配件溫控器代理 2025-05-20

- 四川電力輸送液體連接器 2025-05-20

- ic芯片MT8111AT-B 2025-05-20

- AD9665ACPZ-REEL7 2025-05-20

- XB4092UA2S電源管理IC現貨 2025-05-20

- 深圳階梯板線路板加工廠 2025-05-20