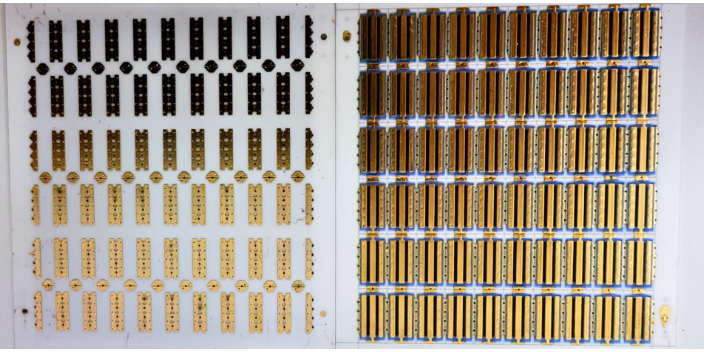

湖南電感電子元器件鍍金生產線

電子元器件鍍金的主要作用包括提高導電性能、增強耐腐蝕性、提升焊接可靠性、美化外觀等,具體如下5:提高導電性能:金是良好的導體,電阻率極低。鍍金可降低電子元器件的接觸電阻,減少信號傳輸時的能量損失,提高信號傳輸效率和穩定性,對于高頻、高速信號傳輸尤為重要。增強耐腐蝕性:金的化學性質穩定,不易與氧氣、水等物質發生反應。鍍金層能有效隔絕電子元器件與外部環境的直接接觸,防止氧化和腐蝕,延長元器件使用壽命,使其在高溫、潮濕或腐蝕性氣體等惡劣環境下也能穩定工作。提升焊接可靠性:鍍金層具有良好的潤濕性和附著性,使得元器件在焊接過程中更容易與焊錫形成牢固的結合,減少虛焊、脫焊等焊接缺陷,提高焊接質量和可靠性。美化外觀:金色具有獨特的光澤和質感,鍍金可使電子元器件外觀更加美觀,提升產品的檔次和價值感,還能在一定程度上掩蓋焊接過程中的瑕疵,對于一些**電子產品來說,有助于提高產品的市場競爭力。軍工級鍍金標準,同遠表面處理確保元器件長效穩定。湖南電感電子元器件鍍金生產線

隨著科技的不斷進步,新興應用場景對電子元器件鍍金提出了新的要求,推動了金合金鍍工藝的創新發展。在可穿戴設備領域,元器件不僅需要具備良好的導電性和耐腐蝕性,還需適應人體復雜的使用環境,具備一定的柔韌性。金鎳合金與柔性材料相結合的鍍金工藝應運而生,滿足了可穿戴設備對元器件的特殊要求。在物聯網設備中,為了實現長距離、低功耗的信號傳輸,對電子元器件的導電性和穩定性提出了更高要求。通過優化金合金鍍工藝,提高鍍層的純度和均勻性,有效降低了信號傳輸的損耗。在新能源汽車領域,面對高溫、高濕以及強電磁干擾的復雜環境,金鈷合金鍍工藝憑借出色的耐磨損、抗腐蝕和抗電磁干擾性能,為汽車電子系統的穩定運行提供了可靠保障。這些新興應用場景的出現,不斷推動著電子元器件鍍金工藝的持續革新。四川氧化鋯電子元器件鍍金外協專業團隊,成熟技術,電子元器件鍍金選擇同遠表面處理。

檢測電子元器件鍍金層質量可從外觀、厚度、附著力、耐腐蝕性等多個方面進行,具體方法如下:外觀檢測2:在自然光照條件下,用肉眼或借助10倍放大鏡觀察,質量的鍍金層應表面光滑、均勻,顏色一致,呈金黃色,無***、條紋、起泡、毛刺、開裂等瑕疵。厚度檢測5:可使用金相顯微鏡,通過電子顯微技術將樣品放大,觀察鍍層厚度及均勻性。也可采用X射線熒光法,利用X射線熒光光譜儀進行無損檢測,能精確測量鍍金層厚度。附著力檢測4:可采用彎曲試驗,通過拉伸、彎曲等方式模擬鍍金層使用環境中的受力情況,觀察鍍層是否脫落。也可使用3M膠帶剝離法,將膠帶粘貼在鍍金層表面后撕下,若鍍層脫落面積<5%則為合格。耐腐蝕性檢測2:常見方法是鹽霧試驗,將電子元器件放入鹽霧試驗箱中,模擬惡劣環境,觀察鍍金層表面的腐蝕情況,質量的鍍金層應具有良好的抗腐蝕能力。孔隙率檢測:可采用硝酸浸泡法,將鍍金的元器件樣品浸泡在1%-10%濃度的硝酸溶液中,鎳層裸露處會與硝酸反應產生氣泡或腐蝕痕跡,通過顯微鏡觀察腐蝕點的分布和數量,評估孔隙率。也可使用熒光顯微鏡法,在樣品表面涂覆熒光染料,孔隙處會因染料滲透而顯現熒光斑點,統計斑點數量和分布可計算孔隙率。

鍍金層對元器件的可焊性有影響,理論上金具有良好的可焊性,但實際情況中受多種因素影響,可能會導致可焊性變差1。具體如下1:從理論角度看:金的化學性質穩定,不易氧化,能為焊接提供良好的表面條件。鍍金層可以使電子元器件表面更容易與焊料結合,降低焊接過程中金屬表面氧化層的影響,有助于提高焊接質量和可靠性,減少虛焊、脫焊等問題的發生。從實際情況看:孔隙率問題:金鍍層的孔隙率較高,當金鍍層較薄時,容易在金鍍層與其基體(如鎳或銅)之間因電位差產生電化學腐蝕,從而在金鍍層表面形成一種肉眼不可見的氧化物層。這層氧化物會阻礙焊料與鍍金層的潤濕和結合,導致可焊性下降。有機污染問題:鍍金層易于吸附有機物質,包括鍍金液中的有機添加劑等,容易在其表面形成有機污染層。這些有機污染物會使焊料不能充分潤濕基體金屬或鍍層金屬,進而影響焊接質量,造成虛焊等問題。電子元器件鍍金,以分子級結合,實現持久可靠的防護。

鍍金層厚度需根據應用場景和需求來確定,不同電子元器件或產品因性能要求、使用環境等差異,合適的鍍金層厚度范圍也有所不同,具體如下1:一般工業產品:對于普通的電子接插件、印刷電路板等,鍍金層厚度一般在0.1-0.5μm。這個厚度可保證良好的導電性,滿足基本的耐腐蝕性和可焊性要求,同時控制成本。高層次電子設備與精密儀器:此類產品對導電性、耐磨性和耐腐蝕性要求較高,鍍金厚度通常為1.5-3.0μm,甚至更高。例如手機、平板電腦等高級電子產品中的接口,因需經常插拔,常采用3μm以上的鍍金厚度,以確保長期穩定使用。航空航天與衛星通信等領域:這些極端應用場景對鍍金層的保護和導電性能要求極高,鍍金厚度往往超過3.0μm,以保障電子器件在極端條件下能保持穩定性能。電子元器件鍍金,外觀精美,契合產品需求。湖南電感電子元器件鍍金生產線

無氰鍍金環保工藝,降低污染風險,推動綠色制造。湖南電感電子元器件鍍金生產線

電鍍金和化學鍍金的本質區別在于,電鍍金是基于電解原理,依靠外加電流促使金離子在基材表面還原沉積;而化學鍍金是利用化學氧化還原反應,通過還原劑將金離子還原并沉積到基材表面,無需外加電流12。具體如下:電鍍金原理:將待鍍的電子元件作為陰極,純金或金合金作為陽極,浸入含有金離子的電鍍液中。當接通電源后,在電場作用下,陽極發生氧化反應,金原子失去電子變成金離子進入溶液;溶液中的金離子則向陰極移動,在陰極獲得電子被還原為金原子,沉積在電子元件表面,形成鍍金層。化學鍍金原理1:利用還原劑與金鹽溶液中的金離子發生氧化還原反應,使金離子得到電子還原成金屬金,直接在基材表面沉積形成鍍層。常用的還原劑有次磷酸鈉、硼氫化鈉等。由于是化學反應驅動,無需外接電源,只要鍍液中還原劑和金離子濃度等條件合適,反應就能持續進行,在基材表面形成金層。湖南電感電子元器件鍍金生產線

- 上海高可靠電子元器件鍍金外協 2025-06-06

- 浙江薄膜電子元器件鍍金電鍍線 2025-06-06

- 湖北氧化鋯電子元器件鍍金車間 2025-06-06

- 陜西打線電子元器件鍍金 2025-06-06

- 天津電容電子元器件鍍金廠家 2025-06-05

- 云南光學電子元器件鍍金電鍍線 2025-06-05

- 廣東電感電子元器件鍍金外協 2025-06-05

- 陜西打線電子元器件鍍金鈀 2025-06-05

- 四川五金電子元器件鍍金廠家 2025-06-05

- 氮化鋁電子元器件鍍金加工 2025-06-05

- 單分子檢測數字ELISA檢測 2025-06-06

- 衢州三相45.6芯硅鋼片工程測量 2025-06-06

- 云南防雷整改檢測防雷檢測廠家直銷 2025-06-06

- 靜安區常規配電開關報價 2025-06-06

- 工業種子源研發 2025-06-06

- 上海SPD電源系統防雷器安裝 2025-06-06

- 福建智能制造MEMS工藝檢測業務咨詢 2025-06-06

- 無錫電子測量儀器品牌 2025-06-06

- 廣州LED屏返工 選別 sorting 分選選別第三方 2025-06-06

- 廣州樹脂塞孔板線路板打樣 2025-06-06