北京低溫壓力容器供應商

向模塊化、集成化方向發展,由于能源及化工行業一般涉及加熱、蒸發、冷卻、分離及低高速的混配反應等多種工藝流程,各個工藝流程反應設備的裝配較為復雜。近年來,金屬壓力容器設備的自動化和集成化成為行業趨勢,要求進料一反應一出料均能以較高的自動化程度完成預先設定好的反應步驟,對反應過程中的溫度、壓力、力學控制、反應物及產物濃度等重要參數進行嚴格的調控,尤其是在地理、工程施工條件復雜的環境中,亟需提高裝備的集成化程度、降低現場作業成本。例如:在海洋油氣開采領域,由于海洋平臺具有施工空間狹小、交通不便、遠離基地等特點,海洋油氣裝置模塊的應用成為海洋工程裝備集成化的主要趨勢除海洋油氣開采領域外,集成化模塊還可以應用到制造行業的眾多領域。塊化、集成化將成為未來金屬壓力容器制造業的發展趨勢。壓力容器的熱傳導效率直接影響到工藝的運行效率,合理設計可以提高能氛圍。北京低溫壓力容器供應商

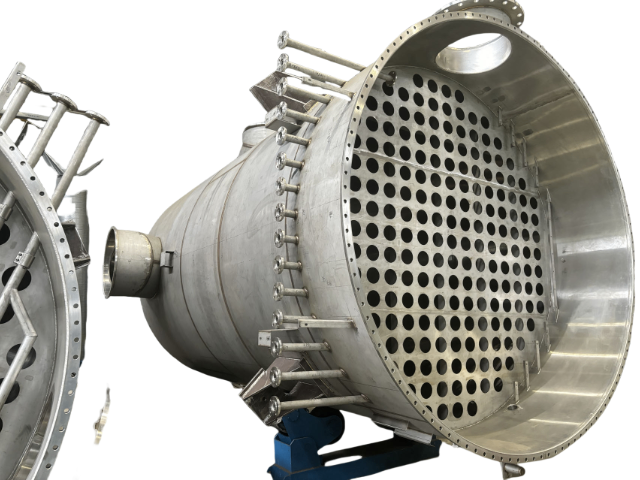

根據結構形式,可分為多層式壓力容器,繞板式壓力容器、型槽繞帶式壓力容器、熱套式壓力容器、鍛焊式壓力容器和厚板卷焊式壓力容器等。大多數壓力容器由鋼制成,也有的用鋁、鈦等有色金屬和玻璃鋼、預應力混凝土等非金屬材料制成。壓力容器在使用中如發生爆裂,會造成災難性事故。為了使壓力容器在確保安全的前提下達到設計先進、結構合理、易于制造、使用可靠和造價經濟等目的,各國都根據本國具體情況制定了有關壓力容器的標準、規范和技術條件,對壓力容器的設計、制造、檢驗和使用等提出具體和必須遵守的規定。立式壓力容器設備壓力容器的外部涂層可以提高其耐腐蝕性能和美觀度。

變形與預防,應力變形及預防,1.火焰切割變形:(1)筒節:大直徑殼體短筒節下料(料較長且較窄)時,其端口的火焰切割加工邊易發生變形。因切割高溫冷卻后,加工邊產生收縮,直線邊變為“弧線”邊,筒節輥圓后,其端口就不在一個水平面上,誤差較大時,滿足不了組對和焊接的要求。應采取對稱切割或機械加工等方法避免產生變形。(2)封頭:成型封頭火焰凈料切割后,其端口周邊會產生收縮,使封頭口徑變小。嚴重時,收縮后的封頭口徑滿足不了尺寸要求。對整體成型的封頭端口加工,如采取火焰切割,則其成型模具設計時要考慮切割后的收縮量;對瓣片式組合封頭的端口加工,如采取火焰切割,則封頭組裝時口徑要適當放大,以彌補切割后的收縮量。也可采取機械加工的方法避免產生變形。(3)機加工件坯料(主要是鋼板坯料):這種坯料多用于壓力容器上的大型法蘭或密封圈等。火焰切割后,由于鋼板脹縮不均,致使坯料板面不平,嚴重時造成坯料面的加工量不夠。應在坯料板切割后進行平整矯形,對難以矯形的坯料板,可適當增大其加工余量。

精細化工行業,精細化工指生產精細化學品的工業,通稱精細化學工業。該行業產品指具有特定應用功能,技術密集,商業性強,產品附加值較高的化工產品。目前,中國精細化學品大體可以分成:農藥、染料、顏料、試劑和化學藥品(原料藥)等在內的十一類細分產品。2023年,我國精細化工市場規模約為7萬億元,2018-2023年的年復合增長率約9.7%,預計2027年市場規模有望超過11萬億元。與此同時,我國精細化工率(即精細化工產值占化工總產值的比例)也在逐年提高,從2016年的36.5%提升到2021年的41.2%,預計到2025年,我國精細化工率將提高到55%。壓力容器的潤滑系統需定期保養,確保運行順暢。

近三十年來,在發達的工業國家,核能容器獲得了迅速發展。核能容器的出現,標志著壓力容器的設計、制造技術達到一個新的更高水平。核能容器不只是承受高溫超壓的超厚壁容器(壓水堆容器其工作壓力一般為140~160KG,溫度250~330度,壁厚達400~500MM),而日容器本身還要承受堆芯核烈變時產生的強烈中子流和v射線輻射,導致材料沖擊韌性與延塑的明顯下降,使容器發生脆性破壞的可能性增加。此外,為防止容器內放射性物質污染環境,對密封結構的安全可靠性也提出了更嚴格的要求。所以國內現行的壓力容器規范均明確規定不包括核能容器。壓力容器在使用過程中需要遵守操作規程和安全措施。深圳化工壓力容器生產廠家

工作人員在操作壓力容器時,需佩戴適當的防護裝備,防止因意外情況造成傷害。北京低溫壓力容器供應商

容器破裂時的危害,通常有下列幾種:可燃介質的燃燒及二次空間爆裂危害。盛裝可燃氣體、液化氣體的容器破裂后,可燃氣體與空氣混合,遇到觸發能量(火種、靜電等)在器外發生燃燒、爆裂,釀成火災事故。其中可燃氣體在器外的空間爆裂,其危害更為嚴重。液態烴氣化后的混合氣體爆裂燃燒區域,可為原有體積的6萬倍。例如一臺盛裝1600m3乙烯的球罐破裂后燃燒區范圍可達直徑700m、高350m。其二次空間爆裂的沖擊波可達十余公里。這種危害絕非蒸汽鍋爐物理爆裂所能比擬的。北京低溫壓力容器供應商

- 深圳氣體預處理撬裝設備市價 2025-05-05

- 河南高壓水泵撬裝設備 2025-05-04

- 浙江制氫撬裝設備安裝 2025-05-04

- 湖南閥箱行價 2025-05-04

- 北京防爆洗眼器制造商 2025-05-04

- 河北撬裝設備廠家 2025-05-04

- 江蘇化學注入撬裝設備供應商 2025-05-04

- 深圳反應釜壓力容器定制 2025-05-04

- 北京壁掛式洗眼器廠商 2025-05-04

- 深圳臺式洗眼器價位 2025-05-04

- 浙江大型塑料箱廠家 2025-05-05

- 鹽城通用仿威圖機柜 2025-05-05

- 丹東充氣柜螺柱焊機設備廠家 2025-05-05

- 虹口區威力自動化控制系統值得推薦 2025-05-05

- 儀景通手提X射線熒光能譜儀器全國售后服務中心及維修維修 2025-05-05

- 江蘇教育并聯機器人 2025-05-05

- 浙江負壓風機哪家好 2025-05-05

- 杭州防腐離心風機公司 2025-05-05

- 松江區質量物料搬運裝備操作 2025-05-05

- 陜西食品機械液壓油缸故障解決 2025-05-05