汽車失效分析方案費用

增材制造,作為一種前沿的制造技術,其裝備制造過程中的失效分析顯得尤為重要。在增材制造設備的復雜結構中,任何一個微小的設計缺陷或材料瑕疵都可能導致整個制造流程的失敗。失效分析不僅是對故障現象的簡單描述,更是對故障根源的深度挖掘。通過對失效部件的細致檢查,結合先進的檢測技術和數據分析手段,工程師們能夠準確找到失效的具體原因,可能是材料性能不達標、設計結構不合理,或者是制造過程中的工藝參數設置不當。這種深入的分析不僅有助于快速修復當前問題,更能為后續的設備改進和優化提供寶貴的數據支持,從而不斷提升增材制造設備的可靠性和穩定性,推動整個行業的發展。FMEA需與FMECA(故障模式影響及危害性分析)結合,評估風險危害度。汽車失效分析方案費用

客車制造過程中的失效分析是確保車輛安全、提升產品可靠性的關鍵環節。在客車制造中,失效可能源于材料缺陷、設計不合理、制造工藝不當或使用過程中環境因素的作用。失效分析團隊需運用先進的檢測技術和專業知識,對失效部件進行詳盡檢查,包括金相分析、化學成分檢測、力學性能測試等,以準確找出失效的根本原因。這一過程不僅要求高度的技術專業性,還需對客車運行的實際環境有深入了解。通過分析,企業可以針對性地改進設計和生產工藝,避免同類問題再次發生,從而提高整車的耐久性和安全性。同時,失效分析也為客車行業的標準制定和技術創新提供了寶貴的數據支持,推動了整個行業的持續進步。深圳FMEA七步法實施FMEA培訓可提升團隊風險意識,形成標準化的問題解決流程。

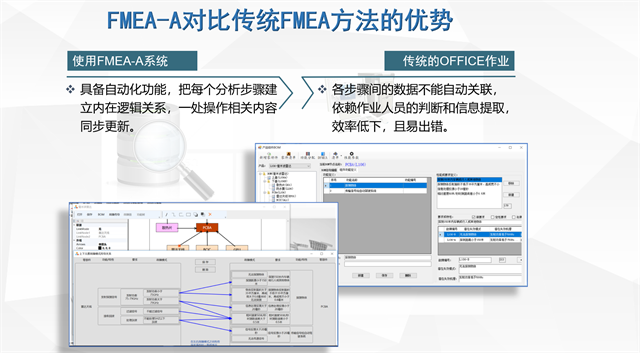

FMEA(潛在失效模式及后果分析)是一種系統化、前瞻性的質量工具,普遍應用于產品設計、制造過程以及服務流程中,旨在識別和預防可能發生的失效模式及其潛在后果。它通過團隊合作,結合專業知識和實踐經驗,對產品或過程的每一個步驟進行深入分析,評估失效發生的可能性、影響的嚴重程度以及探測失效的能力。在產品設計階段,FMEA能夠幫助工程師識別出設計缺陷、材料選擇不當或制造難度等潛在問題,從而在設計早期就進行優化,避免后期成本高昂的更改。它還能提升產品的可靠性和安全性,增強客戶滿意度。對于制造過程而言,FMEA有助于識別并控制影響產品質量的關鍵因素,比如設備故障、工藝參數偏差或人為錯誤,通過制定預防措施和監控計劃,確保過程穩定受控,減少不良品的產生,提升整體生產效率。

商用車制造失效分析還涉及到多學科知識的綜合運用,包括材料科學、力學、化學、電子工程等多個領域。例如,在對發動機缸體裂紋進行失效分析時,可能需要運用金相顯微鏡觀察裂紋形態,通過化學分析確定材料成分是否達標,再結合有限元分析模擬缸體在工作狀態下的應力分布,從而全方面理解裂紋產生的原因。這種跨學科的協作模式提高了失效分析的準確性和效率。同時,隨著大數據和人工智能技術的發展,失效分析也開始融入智能化元素,通過建立失效案例數據庫和預測模型,能夠更早地發現潛在失效風險,實現預防性維護,進一步提升了商用車的安全性和經濟性。在FMEA中,失效的根源分析是關鍵步驟。

助動車制造失效分析還需關注環境因素對車輛長期性能的影響。例如,極端氣候條件下的耐腐蝕性能、不同路面狀況對減震系統的考驗等。這些因素往往在實際使用中逐漸顯現,導致車輛性能下降或部件提前損壞。因此,失效分析不僅要著眼于產品出廠時的狀態,還應模擬長期使用的場景,進行加速老化試驗和道路模擬測試。通過模擬極端條件下的車輛運行,收集數據,分析失效趨勢,提前采取措施優化設計與材料選擇。這種前瞻性的失效分析策略,有助于企業從源頭上減少質量隱患,提高助動車的市場競爭力,同時也為用戶提供了更加耐用、安全的出行工具。FMEA分析有助于企業發現風險隱患。深圳FMEA七步法

FMEA的評分系統幫助量化風險,便于決策優先級。汽車失效分析方案費用

3C產品失效分析在現代電子產業發展中扮演著至關重要的角色。隨著智能手機、平板電腦和筆記本電腦等3C產品日益普及,其質量和可靠性成為消費者關注的焦點。失效分析通過綜合運用物理、化學、材料科學等多學科知識,深入探究產品失效的根本原因。這一過程不僅涉及對失效樣品的宏觀與微觀檢查,如外觀損傷評估、內部電路分析,還常常需要借助先進的檢測設備,如掃描電子顯微鏡、X射線衍射儀等,以揭示失效機理。通過失效分析,企業能夠精確定位生產鏈中的薄弱環節,采取針對性的改進措施,如優化材料選擇、改進制造工藝、加強質量控制等,從而提升產品的整體可靠性和用戶滿意度。此外,失效分析還為新產品的設計和研發提供了寶貴的數據支持,有助于預防未來可能出現的問題,推動3C產品技術不斷進步。汽車失效分析方案費用

- 佛山公司內部管理體系方案 2025-06-30

- 管理體系優化收費 2025-06-30

- 汽車失效分析方案費用 2025-06-30

- 南寧管理降本增效 2025-06-30

- 長沙制造業FMEA 2025-06-29

- 工廠數字化管理系統服務 2025-06-29

- 大型企業管理體系業務費用 2025-06-29

- 浙江管理體系公司 2025-06-29

- 價值鏈模式價格 2025-06-29

- 工廠數字化管理方案費用 2025-06-29

- 寶山區品牌散貨運輸24小時服務 2025-06-30

- 埃及PCT專利申請代理價格 2025-06-30

- 斯洛伐克轉奧地利配額移民申請 2025-06-30

- 各類看病陪護電話 2025-06-30

- 珠海汽配行業ERP公司推薦 2025-06-30

- 上海婚禮朋墅Pengshu收費 2025-06-30

- 山東土壤氫同位素(氕氘) 2025-06-30

- 云南機器人電話外呼系統價格 2025-06-30

- 蘇州建筑工程施工哪個好 2025-06-30

- 銅陵品牌廣告設計費用 2025-06-30