吊裝稱重系統設計哪家好

自適應學習與自我修復能力賦予智能化裝備頑強生命力,有限元分析為其筑牢根基。隨著使用場景變化,裝備需不斷學習優化自身性能、自動修復輕微故障。設計師借助有限元分析裝備結構、功能模塊在升級改造過程中的力學、電磁兼容性變化。比如為智能檢測設備預留可擴展傳感器接口,運用有限元模擬新傳感器接入后對設備整體性能的影響,提前優化內部布局。同時,模擬關鍵部件出現輕微故障時,裝備剩余功能的穩定性,設計冗余備份或自動切換機制,確保裝備持續運行,通過前瞻性設計與有限元輔助,讓裝備能靈活適應未來變化。吊裝系統設計的應用實踐積累豐富經驗,為后續同類吊裝項目提供可靠參考。吊裝稱重系統設計哪家好

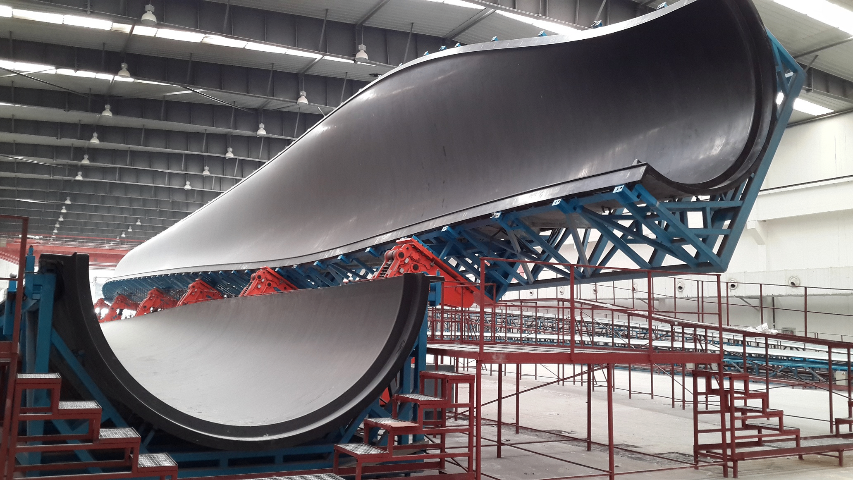

適應性設計關乎大型工裝吊具的實用廣度。實際吊運場景復雜多樣,工裝形狀、尺寸各異,吊具需靈活適配。采用模塊化設計理念,打造可快速更換的吊鉤、吊索組件,針對大型板狀工裝配置寬幅吊帶,對異形結構設計夾具。有限元分析在此過程中模擬不同工裝加載下,各組件受力變形,優化組件剛度與連接強度,確保穩固承載。并且,軟件系統能依據所吊工裝特征自動識別,匹配更佳吊運參數,無需人工繁瑣調試,輕松滿足各類吊運需求,拓展吊具應用邊界。吊裝稱重系統設計哪家好吊裝系統設計在制藥車間大型反應釜吊裝中,嚴格控制吊裝環境潔凈度,確保藥品生產質量。

優化設計流程離不開機械設計與有限元分析的緊密結合。傳統設計流程冗長且反復試錯成本高,如今借助有限元分析軟件強大功能,實現快速迭代優化。設計初期,構建多個概念模型,運用有限元分析其力學性能,淘汰劣勢方案。進入詳細設計階段,針對選定方案微調參數,再次分析,如調整結構尺寸、壁厚,實時查看應力變化對整體性能影響。通過多輪循環,精確定位設計短板并改進,避免過度設計造成材料浪費,又保障機械性能達標,大幅縮短設計周期,提升產品競爭力,讓機械產品更快推向市場。

工程結構優化設計及有限元分析首先要著眼于結構的整體布局規劃。設計師必須依據工程的實際用途、空間限制等條件,全方面構思結構框架。在構建大型建筑框架時,要細致考量梁柱的分布,確保力能均勻且高效地從樓板傳遞至基礎,避免出現應力集中點。有限元分析此時發揮關鍵作用,針對初步設計模型,將復雜的結構體網格化,模擬不同荷載組合下,如恒載、活載、風載等工況,精確洞察結構內部應力、應變走勢。依據分析成果,合理調整梁柱截面形狀、尺寸,優化節點連接方式,讓工程結構從初始設計就具備穩固性,能經受住長期使用中的各種考驗。吊裝系統設計在汽車制造車間大型模具吊裝中,合理規劃吊點位置,確保模具吊運平穩,防止變形。

控制精確度提升是自動化系統設計及有限元分析的關鍵著眼點。自動化運行常需精確控制位置、速度、力度等參數,傳統設計手段較難滿足高要求。此時借助有限元分析軟件模擬控制系統的動態響應特性,對比不同控制算法下執行機構的跟蹤誤差。以自動化精密裝配系統為例,利用有限元模擬零件裝配過程,分析多種反饋控制策略對裝配精度的影響,選定更優控制方案。同時,結合機械結構特性優化傳感器布局,確保實時精確采集反饋信號,防止信號干擾或延遲造成控制偏差,全方面保障自動化系統高精度運行,契合高級制造需求。在海上風電安裝工程中,吊裝系統設計起著關鍵帶領作用,分析塔筒、葉片吊裝時的動態響應,保障安裝精度。吊裝稱重系統設計哪家好

吊裝系統設計為礦山大型采掘設備吊裝助力,分析復雜山地環境下吊裝可行性,規劃更佳吊運路線。吊裝稱重系統設計哪家好

通信與數據傳輸可靠性在智能化裝備中舉足輕重,有限元分析助力保障。智能化裝備需實時傳輸大量數據,如傳感器采集的數據、控制指令等,一旦通信受阻或數據出錯,將致智能功能失效。設計師運用有限元模擬電磁環境,分析不同通信頻段、天線布局下,信號強度分布、干擾情況。對于復雜電磁環境下作業的裝備,如智能工廠中的移動機器人,通過模擬優化天線位置、采用屏蔽材料隔離干擾源,確保數據穩定、高速傳輸。同時,考慮數據傳輸鏈路冗余設計,模擬故障場景,驗證備用鏈路有效性,保障智能化裝備時刻在線,智能功能穩定發揮。吊裝稱重系統設計哪家好

- 液壓伺服控制特種設備服務咨詢 2025-05-07

- 系統自動化特種設備 2025-05-07

- 海上風電機組分體吊裝緩沖控制特種裝備哪家好 2025-05-06

- 智能感知與控制軟件服務咨詢 2025-05-06

- 工業自動化控制特種設備服務公司推薦 2025-05-06

- 機電系統自動化設計服務商 2025-05-06

- 液壓伺服加載特種設備服務公司哪家好 2025-05-06

- 工業自動化控制算法服務商哪家好 2025-05-06

- 液壓伺服控制特種設備服務公司 2025-05-06

- 大型結構加載技術與設備服務商哪家靠譜 2025-05-06

- 楊浦區特馬液壓彎管機多少錢一臺 2025-05-07

- 開封流體集成快插模塊快速換模 2025-05-07

- 湛江好用的皮帶流水線價格 2025-05-07

- 意大利燃燒機理網站 2025-05-07

- 徐州螺母售價 2025-05-07

- 南平空氣壓縮機經銷商 2025-05-07

- 靜安區附近防火材料檢測價位 2025-05-07

- 四川1350KG磁盒批發 2025-05-07

- 江蘇食品顆粒包裝機廠家精選 2025-05-07

- 智能車載乘客信息系統用戶體驗 2025-05-07