上海醫用塑料制品模具定制

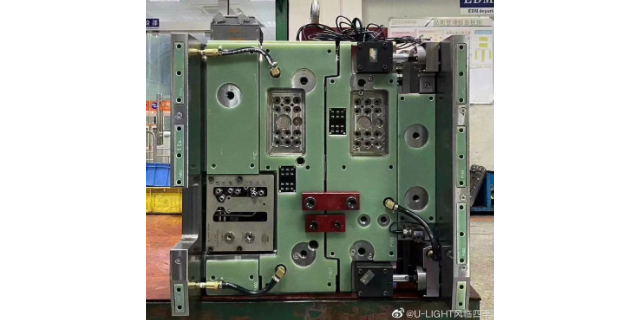

模具裝配是將各個加工好的零件組裝成完整模具的關鍵環節,其精度直接影響模具的使用性能。在裝配前,需對每個零件進行嚴格的尺寸檢測和清洗,確保零件表面無雜質和油污。裝配過程中,首先安裝模架,將模板、導柱、導套等零件精確安裝到位,保證模架的平行度和垂直度。然后依次安裝型腔、型芯、滑塊、斜頂等關鍵零件,通過定位銷和螺栓進行固定。在安裝過程中,要嚴格控制零件之間的配合間隙,對于一些高精度配合的部位,如滑塊與滑槽的配合,需進行研磨和調試,確保運動順暢且間隙均勻。同時,還要安裝冷卻系統、頂出系統等輔助裝置,保證各系統能夠正常運行,為模具的試模和生產做好充分準備。熱處理是塑膠模具制造過程中不可或缺的環節,通過控制加熱和冷卻過程來改變模具的性能。上海醫用塑料制品模具定制

電動驅動系統中的電機外殼、控制器外殼等部件也大量應用注塑模具技術。電機外殼需要承受電機運轉時的震動、散熱以及電磁屏蔽等多重要求,注塑模具采用高導熱且具有電磁屏蔽功能的復合材料,成型出結構合理的外殼。內部的加強筋設計既能增強整體強度,又有助于熱量傳導,與散熱風扇、冷卻液循環系統協同工作,確保電機高效穩定運行。控制器外殼則側重于保護內部精密電子元件免受外界環境干擾,注塑模具制造的密封外殼,配合防塵、防水設計,保障控制器在復雜路況與惡劣天氣下可靠工作,為新能源汽車的動力傳輸與智能控制保駕護航。上海醫用塑料制品模具定制控制拋光力度和速度是塑膠模具拋光的關鍵。

為提升注塑模具的制造精度和效率,我們引進了一系列國際先進的加工設備。高速五軸加工中心,能夠實現復雜曲面的高精度加工,有效減少模具的加工時間,同時確保模具的表面質量;電火花加工機則可對模具的細微結構和異形部位進行加工,突破傳統加工方式的局限。此外,我們還配備了高精度的數控車床、銑床等設備,形成了一套完整的加工體系。操作人員均經過嚴格的培訓,熟練掌握設備的操作技巧,能夠充分發揮設備的性能優勢,將模具設計圖紙精確地轉化為實物。

在商品流通環節,注塑模具為包裝行業注入強大動力,確保產品運輸安全、展示美觀。塑料瓶蓋是最常見的注塑制品,飲料瓶、化妝品瓶等瓶蓋通過精密模具成型,螺紋結構準確,密封性能優異,確保產品保質期內不受污染。同時,瓶蓋設計兼顧開啟便利性與防盜功能,特殊結構防止兒童誤開,為產品安全防護關卡。塑料周轉箱、托盤作為物流倉儲關鍵器具,經注塑模具大規模生產。周轉箱模具設計強度結構,適應堆疊、搬運沖擊,內部合理分隔便于產品分類存放;托盤采用叉車結構,底部加強筋設計承載量大,在貨物運輸、倉儲環節大幅提高效率,降低物流成本。均勻壁厚和足夠脫模斜度是模具設計的基本原則。

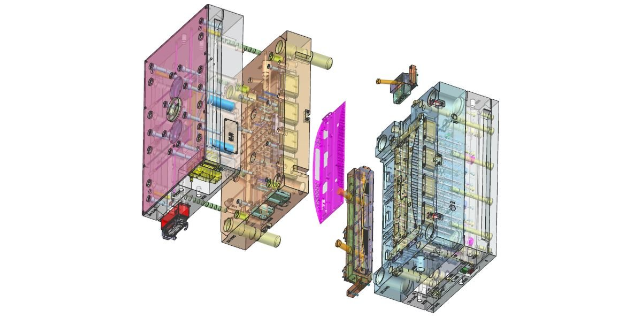

注塑模具設計是整個制造流程的基石。設計之初,需深入剖析產品的結構與功能需求。以電子產品外殼為例,要考慮外殼的形狀復雜度、尺寸精度要求以及外觀質量標準。借助先進的 CAD 軟件,設計師能夠構建出準確的三維模型,詳細規劃模具的分型面、型腔布局和型芯結構。合理的分型面選擇至關重要,它不僅影響產品的脫模難易程度,還關系到模具的加工工藝性。比如,對于帶有倒扣結構的外殼,需巧妙設計滑塊或斜頂機構來實現順利脫模。同時,在設計過程中,還要充分考慮模具的冷卻系統布局,確保在注塑成型時能均勻散熱,減少產品的變形風險,為后續的模具制造環節奠定堅實基礎。一體機模具的強度測試確保了產品的結構穩定性。河南醫用塑料制品模具定制

模具的表面處理技術可以提升塑膠部件的質感和耐用性。上海醫用塑料制品模具定制

隨著汽車設計理念的不斷演進,輕量化與個性化成為外觀造型的追求,注塑模具為實現這一目標提供了有力支撐。保險杠作為汽車前臉與車尾的重要防護與裝飾部件,早已告別傳統金屬材質的厚重。如今,工程塑料經注塑模具打造的保險杠成為主流。模具設計巧妙融入能量吸收結構,在碰撞時能夠有效緩沖沖擊力,保護車身主體結構,同時減輕整車重量,降低油耗,提升操控性能。而且,注塑模具能夠塑造保險杠的復雜曲面與犀利線條,配合噴漆、電鍍等表面處理工藝,呈現出或動感、或硬朗的造型風格,彰顯車輛獨特個性,成為汽車外觀設計的點睛之筆。上海醫用塑料制品模具定制

- 山東新能源注塑模具批發價 2025-06-27

- 江西充電器外殼批發價 2025-06-27

- 湖北汽車探照燈外殼公司 2025-06-27

- 上海醫用塑料制品模具定制 2025-06-27

- 廣東母嬰產品注塑模具廠家 2025-06-27

- 河北醫療耗材注塑模具生產廠家 2025-06-27

- 江西醫療器械注塑模具供應商 2025-06-26

- 河南充電器外殼批發價 2025-06-26

- 山東外殼批發 2025-06-26

- 重慶消費電子注塑模具工廠 2025-06-26

- 天然膠密封件多少錢 2025-06-27

- 浙江氟硅四丙氟橡膠夾布膜片廠家 2025-06-27

- 山東米字托盤設計 2025-06-27

- 浙江刻度計量油壺報價 2025-06-27

- 江西橡膠密封圈銷售廠家 2025-06-27

- 諾瑞特 PETRODARCO 830N活性炭 2025-06-27

- 附近POK棒銷售 2025-06-27

- 湖北PA加纖鐳雕母粒作用原理 2025-06-27

- 宿遷密封件采購 2025-06-27

- 吉林平板推車 2025-06-27