無錫精密金屬零件制造廠

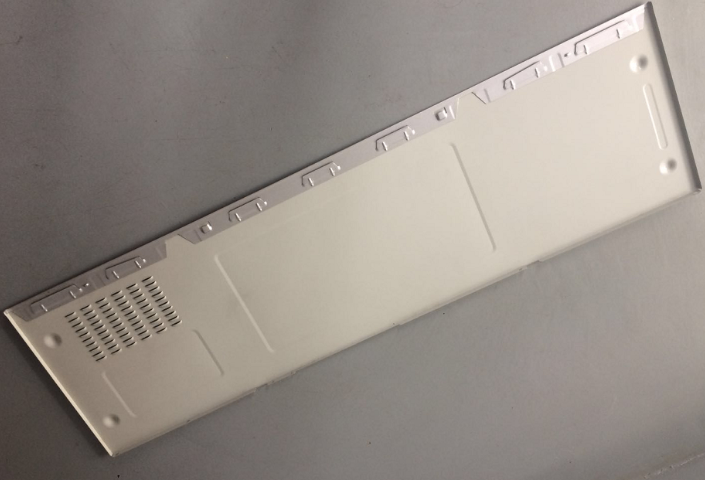

金屬零件制造將朝著更強度高、更高精度、更高環保性的方向發展。新材料的研發和應用將推動金屬零件的性能提升;智能制造和精密加工技術的發展將提高生產效率和產品質量;環保生產將成為金屬制造行業的重要趨勢,推動行業可持續發展。金屬零件制造是工業制造中不可或缺的一環,涉及金屬材料的加工、成型、熱處理等多個工藝過程。金屬零件普遍應用于汽車、航空航天、機械制造、電子工業等領域,其質量和性能直接關系到之后產品的整體性能和可靠性。金屬材料種類繁多,常見的有鐵、鋁、銅、鎂、鈦等。每種金屬都有其獨特的物理和化學特性,如鐵的強度和韌性、鋁的輕質和耐腐蝕性。在金屬零件制造中,選擇合適的金屬材料是確保產品質量和成本效益的關鍵。金屬零件的抗剪切強度是評價其在受到剪切力時的穩定性的重要指標。無錫精密金屬零件制造廠

金屬零件制造過程中,質量控制與檢測是至關重要的環節。它通過對原材料、半成品和成品進行嚴格的檢測和測試,以確保零件的尺寸精度、形狀精度、表面質量以及力學性能等符合設計要求和相關標準。常見的質量控制與檢測方法包括尺寸測量、形位公差檢測、表面粗糙度檢測、力學性能測試等。在質量控制與檢測過程中,需采用先進的檢測設備和儀器,并嚴格按照相關標準和規范進行操作和判定。隨著科技的不斷發展,金屬零件制造行業正逐步向自動化和智能化方向轉型。自動化生產線和智能機器人等先進設備的應用,有效提高了生產效率和產品質量。在自動化與智能化生產過程中,通過集成控制系統和傳感器等先進技術,實現了對生產過程的實時監控和準確控制。同時,通過大數據分析和人工智能技術,還能對生產數據進行深入挖掘和分析,為生產優化和決策支持提供有力支持。江西金屬結構件制造去哪買制造金屬零件需要考慮到其在不同溫度下的性能變化。

金屬零件制造過程中的質量控制與檢測是確保產品質量的重要環節。它通過對原材料、加工過程、成品等進行全方面的質量檢查和測試來確保產品符合設計要求和使用標準。常見的質量控制方法包括首件檢驗、過程檢驗、成品檢驗等;常見的檢測手段包括尺寸測量、外觀檢查、力學性能測試等。通過嚴格的質量控制與檢測可以及時發現并糾正生產過程中的問題,確保產品質量穩定可靠。隨著科技的不斷發展,自動化與智能化生產已成為金屬零件制造的重要趨勢。通過引入自動化設備和智能控制系統可以實現生產過程的自動化控制和智能化管理,提高生產效率和產品質量。

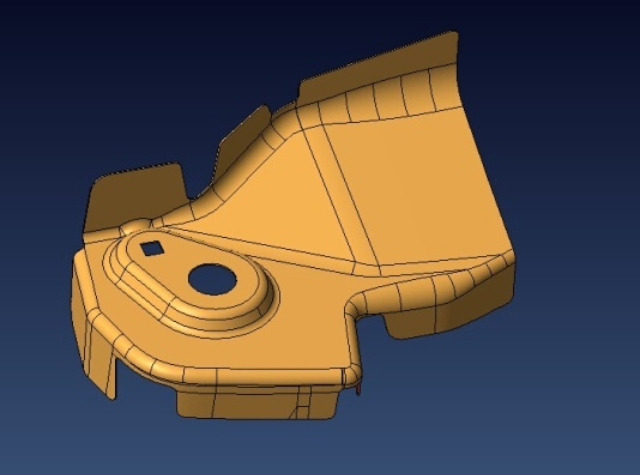

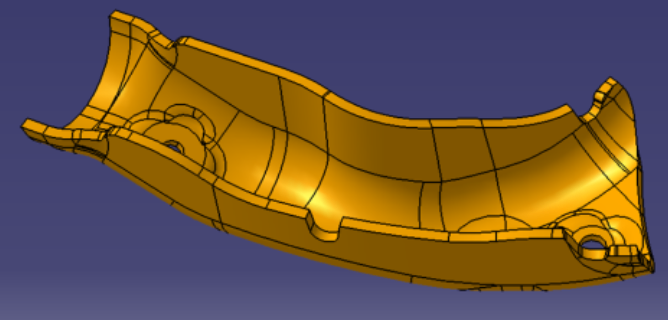

軋制是一種將金屬坯料通過一對輥子進行塑性變形的工藝。軋制工藝可分為熱軋和冷軋兩種類型。熱軋在金屬溫度超過再結晶溫度時進行,冷軋則在室溫下進行。軋制工藝具有生產效率高、材料利用率高的優點,普遍應用于金屬板材、管材等的生產。焊接是一種通過加熱或加壓使兩個或多個金屬零件連接在一起的工藝。焊接工藝具有連接強度高、密封性好的優點,普遍應用于金屬結構的制造中。常見的焊接方法包括電弧焊、激光焊、電阻焊等。粉末冶金是一種將金屬粉末與添加劑混合后壓制成型,再通過燒結等工藝使粉末顆粒間形成冶金結合的方法。粉末冶金工藝具有材料利用率高、可制造復雜形狀零件的優點,但成本較高,適用于小批量生產高精度零件。金屬零件的密封性能是評價其在液體或氣體傳輸中的重要性能指標。

鍛造是通過施加壓力使金屬材料產生塑性變形,從而獲得所需形狀和性能的工藝。鍛造可分為自由鍛造和模鍛兩種類型。自由鍛造主要依賴于人力或機械力進行錘擊或壓制,適用于簡單形狀零件的生產。模鍛則是在模具內進行鍛造,能夠生產出形狀復雜、精度高的零件。鍛造工藝具有材料利用率高、生產效率高、機械性能優良等優點。焊接是將兩個或多個金屬零件通過熔化或加壓的方式連接在一起的工藝。焊接工藝包括電弧焊、氣焊、激光焊等多種類型。每種焊接方法都有其獨特的特點和應用范圍,如電弧焊適用于各種金屬材料的焊接;氣焊則常用于薄板或小型零件的焊接;激光焊則具有高精度、高效率、熱影響區小等優點。金屬零件制造通常涉及到切割、焊接、鑄造和鍛造等多種工藝。江西金屬結構件制造去哪買

在制造金屬零件時,我們需要考慮材料的選擇,以確保零件的強度和耐用性。無錫精密金屬零件制造廠

鑄造是金屬零件制造中常用的工藝之一。它通過將熔融金屬倒入預先設計好的模具中,待其冷卻凝固后取出,即可得到所需形狀的零件。鑄造工藝具有生產效率高、成本低、可生產復雜形狀零件等優點。然而,鑄造過程中也容易出現氣孔、縮孔、裂紋等缺陷,因此需要對鑄造工藝進行嚴格控制,以確保零件的質量。鍛造是一種通過壓力使金屬材料產生塑性變形來制造零件的工藝。鍛造過程中,金屬材料在模具內受到壓力作用,發生塑性流動并充滿模具型腔,之后得到所需形狀的零件。鍛造工藝具有提高材料強度、改善材料組織、提高零件精度等優點。同時,鍛造還可以生產形狀復雜、尺寸準確的零件,普遍應用于航空航天、汽車制造等領域。無錫精密金屬零件制造廠

- 廣州通用模具在哪買 2025-06-06

- 深圳真空模具貨源充足 2025-06-06

- 模具費用 2025-06-06

- 臺州精密金屬零件制造技術 2025-06-06

- 蘇州通用模具供貨商 2025-06-06

- 河北pe模具在線詢價 2025-06-06

- 浙江精密金屬零件制造廠 2025-06-06

- 浙江金屬零件制造去哪買 2025-06-06

- 河北金屬零件制造報價 2025-06-06

- 青島金屬零件制造怎么生產 2025-06-06

- 閔行區鋼鐵加工批量定制 2025-06-07

- 合肥精密注塑模具一般多少錢 2025-06-07

- 江西前處理酸洗磷化價格 2025-06-07

- 浙江錳鋼篆刻刀 2025-06-07

- 福建八字扣生產 2025-06-07

- 濱州防結晶搪瓷放料閥價格 2025-06-07

- 吉林正規美國哈克HK32-002液壓站零售價 2025-06-07

- 質量汽摩配鑲嵌件推薦 2025-06-07

- 德州電動搪瓷放料閥廠家 2025-06-07

- 海南制造接線端子廠家價格 2025-06-07