黑龍江防水氣體流量控制器

道威斯頓與某航空航天集團合作開發的火箭燃料加注系統中,定制的 PD-310H 低溫壓力變送器突破 - 196℃很低溫測量瓶頸,采用特殊鍍膜工藝防止傳感器結露,在液氮環境下保持 ±0.1% FS 精度,加注量誤差從 ±5% 降至 ±0.8%,響應時間縮短至 10ms 以內。該技術成果榮獲 “2024 年度航空航天測控技術創新獎”,并被寫入某新型運載火箭地面設備技術白皮書,成為航天科技集團旗下多個發射基地的指定配套產品。借此,道威斯頓測控技術的可靠性獲得高級背書,打開品質專業市場的合作通道。GFC支持EtherCAT總線,實現納秒級控制指令同步。黑龍江防水氣體流量控制器

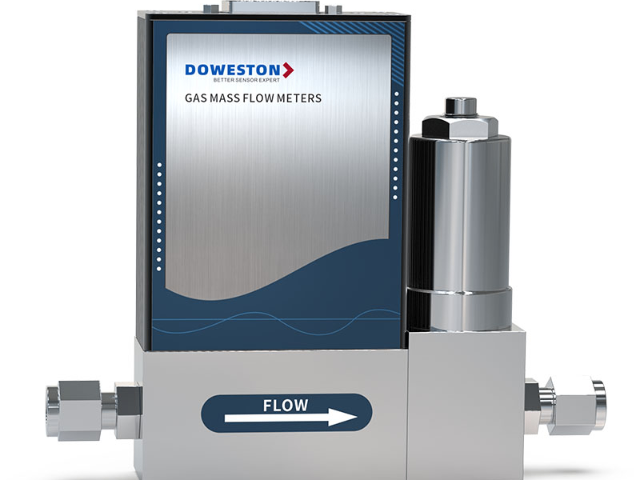

氣體流量控制器

快速切換工況的閥島系統在化學合成連續流反應器中,需在1秒內完成5種氣體(H?、O?、N?、CO、Ar)的流量切換。控制器采用模塊化閥島設計,每路氣體配置單獨比例閥與單向閥,通過總線型架構實現納秒級同步控制。切換算法采用動態矩陣控制(DMC)技術,結合氣體切換閥陣列的流體力學模型,預測并補償壓力波動。某醫藥中間體合成產線應用顯示,該方案使產物選擇性從75%提升至92%,反應時間縮短60%。

智能自適應控制的邊緣計算在智慧城市燃氣管網中,氣體流量控制器集成邊緣計算節點,實時處理1024個壓力/流量監測點數據。通過聯邦學習算法,在保護數據隱私的前提下聚合全網運行特征,動態優化控制參數。設備還具備數字孿生功能,可模擬管網拓撲變化(如新增用戶、管道泄漏),提前48小時預測流量需求。某千萬級人口城市應用表明,該方案使管網輸配效率提升18%,泄漏檢測響應時間從2小時縮短至5分鐘。 南通氣體流量控制器推薦貨源激光切割設備配套GFC,優化保護氣體流量以提升切面質量。

低溫真空環境的熱控設計在空間環境模擬艙中,氣體流量控制器需在-180℃至120℃溫度范圍及10??Pa真空環境下工作。設備采用多層隔熱組件(MLI),由20層鍍鋁聚酰亞胺薄膜與間隔網交替構成,熱導率低至0.003W/(m·K)。加熱元件選用聚酰亞胺薄膜加熱器,通過PID控制維持流道溫度在-50℃以上,防止氣體冷凝。為消除真空放氣污染,所有非金屬材料預先進行24小時125℃烘烤除氣。某衛星環境試驗表明,該控制器使真空艙背景壓力波動從±5×10??Pa降至±1×10??Pa,滿足CCD器件測試要求。

食品醫藥與衛生安全道威斯頓針對食品飲料、制藥行業開發衛生型解決方案。其3A認證衛生型電磁流量計(FTE-1600A-H)采用PTFE襯里與快裝卡箍連接,符合FDA 21 CFR Part 11規范,可測量牛奶、果汁等粘稠介質,零點漂移率≤0.02%FS/年。在制藥行業,超聲波液位計(Usonic-1600)通過非接觸式測量避免交叉污染,支持CIP/SIP清洗流程,測量精度達±1mm。水質分析傳感器(如TOC-1600)可在線監測注射用水TOC含量(檢測限≤5ppb),數據直連MES系統,確保符合GMP要求。典型案例顯示,某乳企采用其智能配比系統后,原奶損耗率從2.5%降至0.8%,年節省成本GFC歷史數據記錄功能助力工藝優化與故障追溯。

倉儲管理:數字化與精細化結合道威斯頓倉儲體系以智能倉儲系統(WMS)為 ,實現全流程自動化與數據驅動。入庫環節,貨物通過RFID批量掃描自動分配庫位,系統根據產品特性(如精密儀器需恒溫存儲)智能推薦存放區域。例如,高精度流量計存入 防震貨架,環境溫濕度實時監控并聯動空調系統調節。庫存管理采用ABC分類法與動態安全庫存模型,A類高周轉物料(如常用壓力變送器)設置自動補貨閾值,缺貨風險降低70%。出庫作業依托WMS的智能揀選策略,通過“波次揀選”與AGV協同作業提升效率。例如,某汽車零部件客戶訂單包含50種不同規格傳感器,系統自動合并相近庫位揀選路徑,AGV完成90%的搬運任務,人工 需復核關鍵部件,整體效率提升45%。環境控制方面,恒溫恒濕倉庫配備雙壓縮機制冷系統與正壓防蟲設計,確保精密儀器存儲環境穩定(溫度±0.5℃、濕度≤45%RH),并通過區塊鏈技術記錄溫濕度數據,滿足醫藥行業GSP認證要求。科里奧利式GFC直接測量質量流量,精度極高且不受溫度壓力干擾。連云港氣體流量控制器推薦貨源

科里奧利式GFC可測量含顆粒氣體,抗堵塞能力強。黑龍江防水氣體流量控制器

環保與可持續性實踐在原材料使用中,道威斯頓貫徹綠色制造理念。例如,包裝材料采用可降解塑料,生產過程中減少重金屬污染物排放;部分產品外殼使用再生鋁合金,降低資源消耗。公司還通過優化供應鏈物流,采用電動運輸工具減少碳排放。此外,道威斯頓提供產品回收計劃,對退役設備中的貴金屬(如鉑金電極)進行提取再利用,形成閉環循環體系。這些措施不僅符合國際環保標準,也幫助客戶滿足ESG(環境、社會、治理)合規要求。原材料選擇、生產工藝、質量管控及可持續發展方面的實踐黑龍江防水氣體流量控制器

- 德陽氣體流量控制器類型 2025-06-28

- 鄭州氣體流量控制器批發價格 2025-06-28

- 山東壓力傳感器定制價格 2025-06-28

- 石家莊明渠流量計市場報價 2025-06-28

- 哪些明渠流量計費用 2025-06-28

- 烏海音叉密度計費用 2025-06-28

- 瀘州儀表維修如何配置 2025-06-28

- 威海標準壓力傳感器 2025-06-28

- 吉林音叉密度計報價 2025-06-28

- 惠州氣體流量控制器現貨 2025-06-28

- 山東化工反應釜安全閥大概多少錢 2025-06-28

- 遼寧微流控法國ELVEFLOW細胞培養 2025-06-28

- 安徽計量閥廠家電話 2025-06-28

- 浙江抽真空磁翻板液位計哪家好 2025-06-28

- 汕頭鏡頭光學設計詢價 2025-06-28

- 河南順恒溫室 2025-06-28

- 成都單芯熔接機批發 2025-06-28

- 咸陽一體化溫度變送器選型 2025-06-28

- 河南軌檢測量航姿儀 2025-06-28

- 鼓樓區進口熱電偶 2025-06-28