武漢電腦主板SMT貼片廠

SMT貼片的焊接方法主要包括以下幾種:1.熱風(fēng)熱熔焊接:這是常用的SMT貼片焊接方法。在這種方法中,使用熱風(fēng)或熱熔爐將焊錫膏加熱到熔點,使其熔化并與PCB上的焊盤和元件引腳連接。2.紅外線焊接:這種方法使用紅外線輻射加熱焊錫膏,使其熔化并與焊盤和元件引腳連接。紅外線焊接可以快速加熱焊接區(qū)域,適用于對溫度敏感的元件。3.熱板焊接:這種方法使用加熱的金屬板將焊錫膏加熱到熔點,然后將PCB放置在熱板上,使焊錫膏熔化并與焊盤和元件引腳連接。4.波峰焊接:這種方法適用于通過孔貼片元件。在波峰焊接中,將PCB放置在移動的焊錫波浪上,焊錫波浪將焊錫膏熔化并與焊盤和元件引腳連接。5.手工焊接:對于一些特殊的元件或小批量生產(chǎn),可以使用手工焊接。在手工焊接中,使用手持的焊鐵將焊錫膏熔化并與焊盤和元件引腳連接。SMT貼片技術(shù)可以實現(xiàn)復(fù)雜電路板的組裝,包括多層電路板和高密度電路板。武漢電腦主板SMT貼片廠

SMT貼片的元件布局和布線對電磁兼容性(EMC)有著重要的影響。以下是幾個方面的影響:1.電磁輻射:元件的布局和布線會影響電路板上的電磁輻射水平。如果元件布局不合理或布線不良,可能會導(dǎo)致電磁輻射超過規(guī)定的限值,影響設(shè)備的正常運行或干擾周圍的其他設(shè)備。2.電磁感受性:元件布局和布線也會影響電路板的電磁感受性。如果元件布局不合理或布線不良,可能會使電路板對外界電磁干擾更加敏感,導(dǎo)致設(shè)備的性能下降或不穩(wěn)定。3.電磁耦合:元件之間的布局和布線也會影響電磁耦合效應(yīng)。如果元件布局不合理或布線不良,可能會導(dǎo)致電路板上的信號相互干擾,引起電磁耦合問題,影響電路的正常工作。深圳龍崗區(qū)全自動SMT貼片加工SMT貼片加工一般常用的錫膏合金成份為Sn/Pb合金,且合金比例為63/37。

SMT貼片減少故障:制造過程、搬運及印刷電路組裝(PCA)測試等都會讓封裝承受很多機械應(yīng)力,從而引發(fā)故障。隨著格柵陣列封裝變得越來越大,針對這些步驟應(yīng)該如何設(shè)置安全水平也變得愈加困難。多年來,采用單調(diào)彎曲點測試方法是封裝的典型特征,該測試在《板面水平互聯(lián)的單調(diào)彎曲特性》中有敘述。該測試方法闡述了印刷電路板水平互聯(lián)在彎曲載荷下的斷裂強度。但是該測試方法無法確定允許張力是多少。對于制造過程和組裝過程,特別是對于無鉛PCA而言,其面臨的挑戰(zhàn)之一就是無法直接測量焊點上的應(yīng)力。

SMT貼片的維修和維護方法主要包括以下幾個方面:1.檢查和診斷:在維修和維護之前,首先需要對故障的電路板進行檢查和診斷,確定故障的具體的位置和原因。可以使用測試儀器和設(shè)備,如萬用表、示波器等,對電路板上的元器件和信號進行測試和分析。2.焊接和重新焊接:如果發(fā)現(xiàn)元器件焊接不良或者焊點出現(xiàn)斷裂、脫落等情況,可以使用焊接工具和設(shè)備,如烙鐵、熱風(fēng)槍等,進行焊接和重新焊接。需要注意的是,焊接時要控制好溫度和時間,避免對元器件和電路板造成損壞。3.更換元器件:如果發(fā)現(xiàn)元器件損壞或者故障,無法修復(fù),需要進行更換。可以使用熱風(fēng)槍、吸錫器等工具,將損壞的元器件取下,并使用新的元器件進行更換。在更換元器件時,需要注意元器件的型號、封裝和極性等參數(shù)。4.清潔和防塵:定期對SMT貼片電路板進行清潔和防塵,可以使用無塵布、刷子等工具,清理電路板上的灰塵和污垢。同時,可以使用防塵罩或者密封包裝,保護電路板免受灰塵和污染。5.保養(yǎng)和維護:定期對SMT貼片設(shè)備進行保養(yǎng)和維護,包括清潔設(shè)備、檢查設(shè)備的工作狀態(tài)和性能,及時更換磨損的零部件,確保設(shè)備的正常運行和長期穩(wěn)定性。SMT貼片技術(shù)可以應(yīng)用于各種電子產(chǎn)品,如手機、電視、計算機等。

SMT貼片作為一種主流的電子元件安裝技術(shù),其未來發(fā)展趨勢可以從以下幾個方面來考慮:1.小型化和高集成度:隨著電子產(chǎn)品的不斷發(fā)展,對于電路板的尺寸和重量要求越來越高。未來SMT貼片技術(shù)將更加注重小型化和高集成度,通過減小元件尺寸、提高元件密度和增加多層PCB等方式,實現(xiàn)更緊湊的電路板設(shè)計。2.高速和高頻率:隨著通信和計算技術(shù)的不斷進步,對于高速和高頻率的電路需求也在增加。未來SMT貼片技術(shù)將更加注重電路板的高速信號傳輸和高頻率特性,通過優(yōu)化電路布局、改進材料選擇和提高焊接質(zhì)量等方式,提供更好的高速和高頻率性能。3.高可靠性和環(huán)境適應(yīng)性:電子產(chǎn)品在各種環(huán)境條件下都需要具備高可靠性和環(huán)境適應(yīng)性。未來SMT貼片技術(shù)將更加注重焊接質(zhì)量的控制和可靠性測試,以確保電路板在各種溫度、濕度和振動等環(huán)境條件下的穩(wěn)定性和可靠性。4.自動化和智能化:隨著工業(yè)自動化和人工智能技術(shù)的發(fā)展,未來SMT貼片技術(shù)將更加注重自動化和智能化生產(chǎn)。通過引入機器人、自動貼片機和智能檢測系統(tǒng)等設(shè)備,實現(xiàn)SMT貼片過程的自動化和智能化,提高生產(chǎn)效率和質(zhì)量穩(wěn)定性。SMT貼片技術(shù)的可靠性高,可以在惡劣環(huán)境下工作,適用于各種工業(yè)應(yīng)用。南京承接SMT貼片多少錢

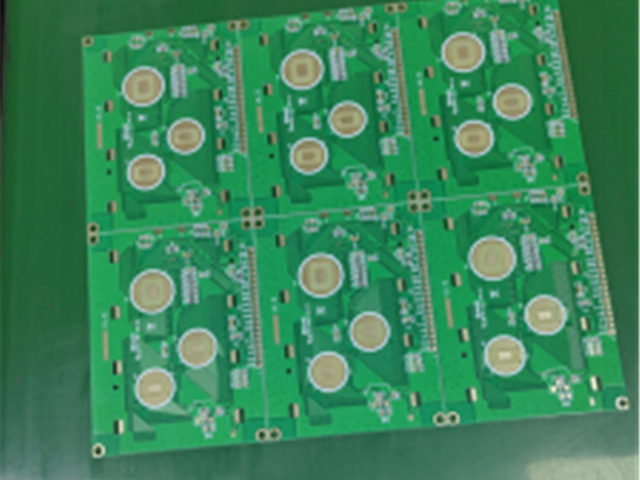

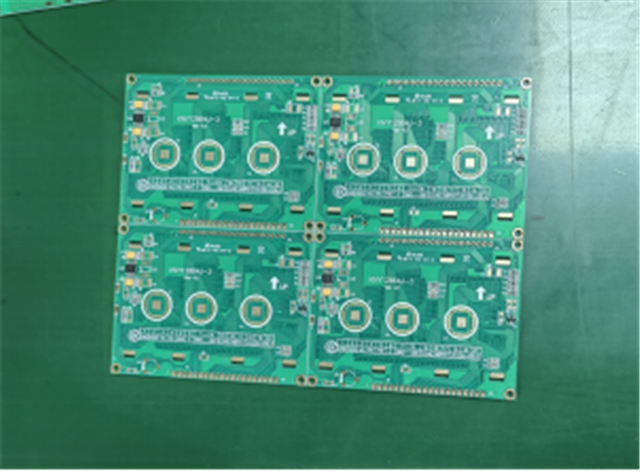

smt貼片廠的處理芯片生產(chǎn)加工優(yōu)點擁有 拼裝相對密度高、體型小、重量較輕的特性。武漢電腦主板SMT貼片廠

選擇合適的SMT貼片尺寸和封裝類型需要考慮以下幾個因素:1.設(shè)計要求:首先要根據(jù)產(chǎn)品的設(shè)計要求確定所需的元件尺寸和封裝類型。這包括元件的功耗、電壓、電流、頻率等參數(shù),以及產(chǎn)品的空間限制和性能要求等。2.可用性和供應(yīng)鏈:在選擇尺寸和封裝類型時,要考慮市場上可獲得的元件種類和供應(yīng)鏈情況。一些常見的尺寸和封裝類型可能更容易獲得和供應(yīng),而一些特殊的尺寸和封裝類型可能較為罕見或供應(yīng)不穩(wěn)定。3.焊接和裝配工藝:不同尺寸和封裝類型的SMT貼片需要不同的焊接和裝配工藝。要考慮生產(chǎn)線上的設(shè)備和工藝能否適應(yīng)所選尺寸和封裝類型的元件。例如,較小的尺寸和封裝類型可能需要更高的精度和更復(fù)雜的工藝。4.成本和性能平衡:選擇合適的尺寸和封裝類型時,還要考慮成本和性能之間的平衡。較小的尺寸和封裝類型可能更昂貴,但可以提供更高的集成度和性能。較大的尺寸和封裝類型可能更便宜,但可能占用更多的空間。武漢電腦主板SMT貼片廠

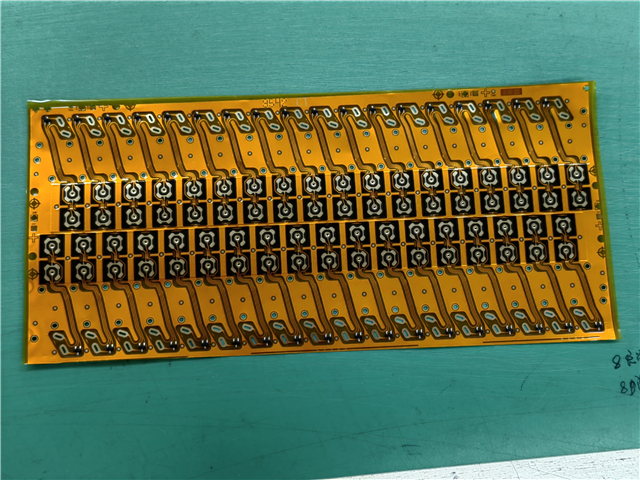

- 深圳數(shù)碼FPC貼片費用 2025-05-19

- 濟南卡槽PCB貼片廠家 2025-05-19

- 天津軟硬結(jié)合FPC貼片生產(chǎn) 2025-05-19

- 沈陽電子板SMT貼片廠 2025-05-19

- 濟南可調(diào)式PCB貼片批發(fā) 2025-05-19

- 西寧手機FPC貼片價格 2025-05-19

- 哈爾濱單面FPC貼片供貨商 2025-05-19

- 濟南手機FPC貼片批發(fā) 2025-05-19

- 北京全自動SMT貼片供貨商 2025-05-19

- 蘭州專業(yè)SMT貼片多少錢 2025-05-19

- 深圳貼片式自恢復(fù)保險絲供應(yīng) 2025-05-19

- 天津常見電子組裝代工廠 2025-05-19

- 華東價格合適的放大器電路基礎(chǔ) 2025-05-19

- 廣州貼片電感阻抗 2025-05-19

- 浙江信號開關(guān)批發(fā) 2025-05-19

- coherent濾光片定制 2025-05-19

- 人體感應(yīng)傳感器處理芯片原理 2025-05-19

- 安徽光敏電阻品牌 2025-05-19

- 浙江80VSGTMOSFET代理品牌 2025-05-19

- 50151P 2025-05-19