湛江附近DD轉臺廠家電話

DD 轉臺具備快速的動態響應特性,可實現高效的生產節奏。由于沒有中間傳動部件的慣性影響,DD 轉臺能夠迅速響應控制指令,從靜止狀態加速到高速運轉所需時間極短。在汽車零部件的多工位加工中,DD 轉臺可快速切換加工角度,配合高速切削機床,大幅縮短單件產品的加工時間。例如在發動機缸體的銑削加工過程中,DD 轉臺能在極短時間內完成角度轉換,使機床連續進行不同面的加工,顯著提高生產效率,幫助企業在大規模生產中快速交付產品,增強市場競爭力。因無中間傳動,DD轉臺啟動迅速,加工效率大幅提升。湛江附近DD轉臺廠家電話

規范操作人員培訓與管理:操作人員的專業水平直接影響 DD 轉臺的使用效果,需加強培訓與管理。企業應組織操作人員參加專業培訓,使其熟悉 DD 轉臺的結構原理、操作流程和安全規范。培訓內容包括正確的程序輸入、參數設置、緊急情況處理等。嚴禁操作人員擅自修改 DD 轉臺的重要控制參數,如需調整,必須由專業技術人員評估并操作。建立嚴格的操作管理制度,要求操作人員詳細記錄 DD 轉臺的使用情況,包括運行時間、加工內容、異常現象等。通過規范培訓與管理,提高操作人員的責任意識和專業技能,減少因人為操作不當導致的設備故障和安全事故,保障 DD 轉臺的高效穩定運行。湖州國產DD轉臺維修汽車制造中,DD轉臺用于發動機零件等精密加工。

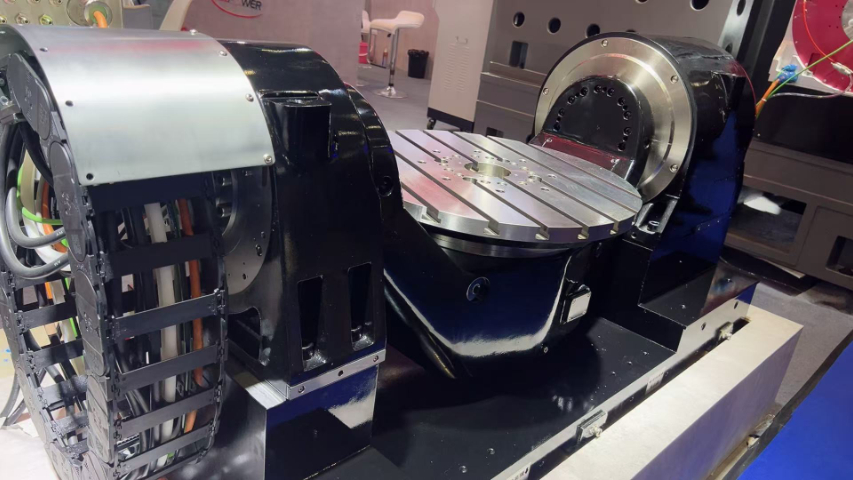

DD 轉臺實現多軸聯動高效加工:在多軸聯動加工場景中,DD 轉臺發揮著不可或缺的作用。傳統轉臺在多軸聯動時,因傳動鏈長易產生累積誤差,影響加工精度。而 DD 轉臺直接將電機與轉臺相連,可與機床的 X、Y、Z 軸快速聯動,實現五軸甚至更多軸的協同加工。以汽車零部件制造為例,在加工復雜的發動機缸體時,DD 轉臺可帶動工件旋轉,配合其他軸的運動,一次性完成多個面、多種孔系的加工,減少了工件的裝夾次數,避免了因多次裝夾帶來的定位誤差,不僅提高了加工精度,還大幅縮短了加工周期,滿足汽車制造業大批量、高精度的生產需求。

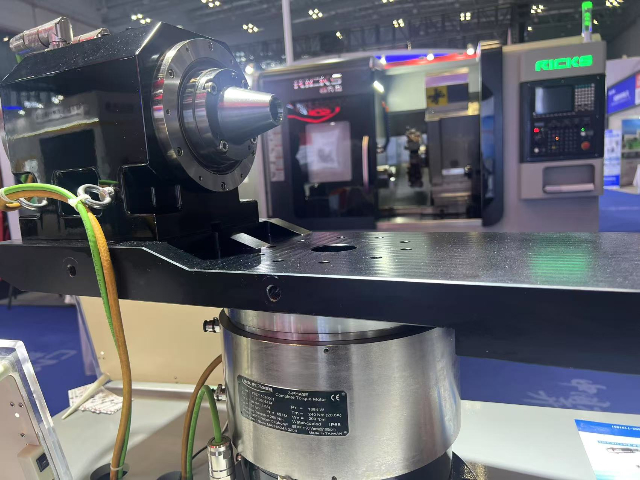

DD 轉臺采用直接驅動技術,這一獨特的傳動特性使其區別于傳統轉臺。傳統轉臺依賴皮帶、齒輪等中間傳動部件,易產生傳動間隙與能量損耗,而DD 轉臺通過電機直接驅動轉臺,消除了中間環節。在精密零件加工中,這種傳動方式能保證動力傳輸的準確性與穩定性,避免因傳動誤差導致的加工精度下降。例如在鐘表齒輪制造過程中,DD 轉臺可確保齒輪齒形加工的高精度,使每個齒輪的嚙合精度達到設計要求,提升產品整體性能與品質,在對傳動精度要求極高的領域展現出不可替代的優勢。5G 手機中框加工,DD轉臺保障加工精度與效率。

DD 轉臺的精度保持與生產質量控制:DD 轉臺的精度直接關系到產品的加工質量,生產過程中需采取多種措施保持其精度。定期對 DD 轉臺進行潤滑保養,使用特用的高精密潤滑脂,減少軸承等關鍵部件的磨損;利用激光干涉儀等設備,定期檢測轉臺的定位精度和重復定位精度,當精度出現偏差時,及時通過控制系統進行補償調整。此外,優化加工工藝參數,避免因過載、沖擊等因素影響轉臺精度。在模具制造中,通過嚴格控制 DD 轉臺的精度,可使模具型腔的角度誤差控制在極小范圍內,從而提高模具的成型精度和產品質量,滿足客戶對高精度產品的需求。五軸加工中心用 DD轉臺,實現復雜曲面準確加工。嘉興國產DD轉臺定制

查看 DD轉臺傳動部件,清理異物,保證運轉順暢。湛江附近DD轉臺廠家電話

DD 轉臺的選型配置與生產適配:在實際生產中,DD 轉臺(Direct Drive Rotary Table,直驅轉臺)的選型配置直接影響設備加工精度與效率。企業需根據加工零件的尺寸、重量、精度要求及加工工藝進行選擇。對于精密光學鏡片研磨,需選用高精度、高剛性的 DD 轉臺,其定位精度可達 ±1 弧秒,重復定位精度 ±0.1 弧秒,能滿足鏡片曲面的高精度加工需求;而在汽車零部件的批量鉆孔加工中,可選擇負載能力強、轉速較高的 DD 轉臺,以實現快速分度和高效加工。此外,還需考慮 DD 轉臺與機床的接口兼容性,包括機械安裝尺寸、電氣信號接口等,確保 DD 轉臺與機床控制系統無縫對接,為穩定生產提供保障。湛江附近DD轉臺廠家電話

- 佛山本地伺服驅動器大概價格多少 2025-06-22

- 潮州靠譜的CNC數控系統維修 2025-06-22

- 江門附近伺服驅動器推薦廠家 2025-06-22

- 珠海本地CNC數控系統推薦廠家 2025-06-22

- 溫州伺服驅動器商家 2025-06-21

- 南京可編程控制器PLC維修 2025-06-21

- 揭陽附近伺服驅動器廠家電話 2025-06-21

- 清遠CNC數控系統廠家電話 2025-06-21

- 深圳靠譜的CNC數控系統維修 2025-06-21

- 肇慶附近DD轉臺故障 2025-06-21

- 無錫生物質鍋爐有哪些品牌 2025-06-22

- 高架庫價格 2025-06-22

- 山東節能超聲波清洗 2025-06-22

- 福建中車架機器人焊接價格優惠 2025-06-22

- 錫山區新款不銹鋼棒材供應商家 2025-06-22

- 北京高效能激光錫焊模組 2025-06-22

- 甘肅終端過濾器IVC籠具 2025-06-22

- 金山區便宜的噸袋卸料站規格尺寸 2025-06-22

- 天津銑床銷售廠家 2025-06-22

- 手動電氣柜特點 2025-06-22