串行接口線束加工生產加工廠

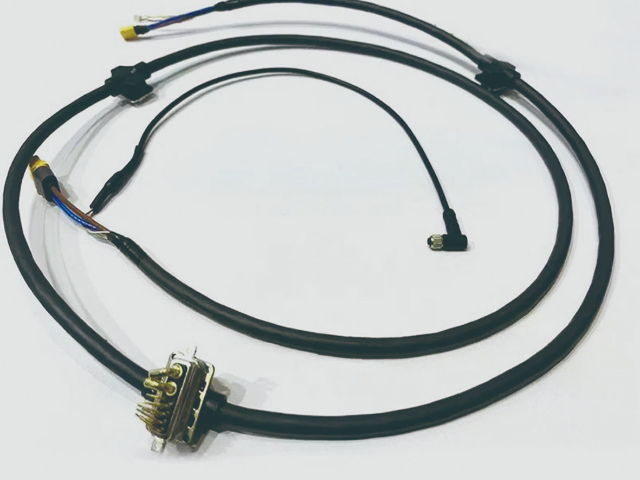

在過去的 27 年里,捷福欣實業見證了線束加工行業的巨大變革。從早期簡單的線束組裝,到如今面對復雜的電子設備和高科技汽車需求,能夠提供高精度、定制化的線束解決方案,公司始終緊跟行業發展步伐。特別是在金融設備、新能源汽車、機器人、無人機、工控和通訊設備等新興領域,捷福欣實業的貢獻尤為突出,成為眾多客戶供應鏈管理中信賴的合作伙伴。線束設計是線束加工的首要環節。捷福欣實業的設計團隊根據客戶的具體需求以及產品的功能要求,確定線束的結構、線徑、長度、連接方式等關鍵參數。通過先進的設計軟件,繪制出詳細的工藝圖紙,其中涵蓋線束的布局、連接點位置、連接方式等信息,為后續的加工提供精確的指導。例如,在為新能源汽車設計線束時,需要考慮到高電壓、大電流的傳輸需求,以及車輛行駛過程中的震動、電磁干擾等因素,從而設計出安全可靠、性能超卓的線束方案。線束加工中,線材選型關乎整體性能,需謹慎抉擇。串行接口線束加工生產加工廠

原材料的質量直接影響線束的性能和使用壽命。線束加工所需的原材料主要包括導線、連接器、絕緣材料等。導線的選擇需根據使用場景和電流、信號傳輸要求來確定。一般來說,銅是常用的導體材料,因其具有良好的導電性和抗氧化性。對于需要傳輸大電流的線束,會選擇線徑較粗的導線;而對于傳輸微弱信號的線束,則要采用屏蔽線或同軸電纜,以減少信號干擾。連接器作為線束與設備連接的關鍵部件,其質量至關重要。品質上乘的連接器應具備良好的導電性、機械強度和耐腐蝕性,確保連接的可靠性和穩定性。絕緣材料則要具有優異的絕緣性能、耐溫性和耐磨性,常見的絕緣材料有聚氯乙烯(PVC)、交聯聚乙烯(XLPE)等。在原材料采購過程中,嚴格篩選供應商,對每一批原材料進行嚴格的質量檢測,包括外觀檢查、性能測試等,只有符合標準的原材料才能進入生產環節。標準線束加工生產廠家根據電流承載能力和信號傳輸要求,線束加工可選用不同規格的單股銅導線或多股絞合銅導線。

根據設計圖紙,使用裁線機將導線裁剪至規定長度。裁線機的精度直接影響線束的加工質量,現代裁線機能夠將裁剪誤差控制在極小范圍內,確保每根導線長度一致。裁剪后的導線需要進行剝皮處理,露出一定長度的導體,以便與連接器進行連接。剝皮過程同樣需要精確控制,剝線長度過短會導致連接不牢固,過長則容易引發短路等問題。通過自動化剝線設備,能夠精確控制剝線長度和剝皮力度,保證剝線質量。連接導線與連接器是線束加工的重點環節,常見的連接方式有壓接、焊接和纏繞連接等。

線束加工在現代制造業中占據著極為關鍵的地位,廣泛應用于汽車、航空航天、電子設備等眾多領域。它就如同人體的神經系統,負責連接各個電子部件,確保電流與信號的穩定傳輸。其重要性不僅體現在保障設備的正常運行,更關系到整個系統的性能與可靠性。隨著科技的飛速發展,設備的功能愈發復雜多樣,這對線束加工的質量與精度提出了更高的要求。高質量的線束加工能夠有效降低設備故障發生率,提升設備的穩定性與使用壽命,進而提高產品在市場中的競爭力。線束加工的測試是保障線束產品質量的關鍵步驟,旨在檢測產品功能是否正常,確保產品性能符合客戶要求。

電氣性能測試包括導通測試、絕緣電阻測試、耐壓測試等,檢測線束的導電性能和絕緣性能是否達標。機械性能測試則模擬線束在實際使用中的受力情況,檢測其抗拉強度、耐彎曲性能等。只有通過所有質檢項目的線束,才能貼上合格標簽,進入包裝和出廠環節。不合格的線束將進行返工或報廢處理,以保證出廠產品的質量。從設計到成品,線束加工的每一個工藝環節都凝聚著專業的技術和嚴謹的態度。正是這些精細的工藝和嚴格的質量把控,才能生產出性能可靠、質量優異的線束產品,為各類設備的正常運行提供堅實保障。隨著科技的不斷進步,線束加工工藝也在持續創新和發展,未來將朝著更加自動化、智能化、高精度的方向邁進。線束加工如同人體的神經系統,負責傳輸各種信號與電力。新能源車燈線束加工推薦廠家

線束加工的環保型絕緣材料受青睞,助力線束加工綠色發展。串行接口線束加工生產加工廠

分裝與組裝工序的協同配合

分裝是將壓接好的電線按工藝要求插入護套內,為組裝做準備。這一步需對不同規格的端子、護套有清晰認識,確保插入準確無誤。組裝則是將分裝完成的小總成在圖板上按回路走向拼接完成,如同搭建復雜的拼圖。此過程中,要注意各部件的安裝順序與方向,確保線束布局合理、整齊。使用電動螺絲批等工具組裝塑膠插頭外殼時,需控制螺絲扭力,保證螺絲不露出膠殼表面且達到產品要求的緊固程度。分裝與組裝工序緊密協同,任何一個環節出錯都可能導致線束整體結構錯誤,影響電氣性能,只有精確配合,才能打造出符合設計要求的高質量線束產品。 串行接口線束加工生產加工廠

- 串行接口線束加工生產加工廠 2025-06-28

- 延長線束加工生產廠家 2025-06-28

- HDMI接口汽車線束加工廠家 2025-06-28

- 新能源電子線束加工生產廠 2025-06-28

- 汽車發動機汽車線束加工廠 2025-06-28

- 線束加工定制廠 2025-06-28

- 雙絞汽車線束加工 2025-06-28

- 線束加工制造廠 2025-06-28

- 無人機電子線生產 2025-06-28

- 單芯線束加工生產廠家 2025-06-28

- 電纜生產 2025-06-28

- 品牌標識牌廠家直銷 2025-06-28

- 海南物聯網定制 2025-06-28

- 揚州挑選數控螺桿磨床品牌 2025-06-28

- 插卡電表品牌 2025-06-28

- 黃浦區鋁合金鍍鋅橋架哪個牌子好 2025-06-28

- 高新區品牌隔熱板怎么樣 2025-06-28

- 十腳四檔撥動開關廠家 2025-06-28

- 遼源水性智能監控系統哪家好 2025-06-28

- 好用的鋁合金電纜橋架 2025-06-28