線束加工成本

在線束加工的整個過程中,質量控制貫穿始終。每一道工序都設有嚴格的檢驗環節,設備檢驗員會對每一個步驟的產品進行細致檢查,確保所有參數完全符合設計要求,并認真記錄相關數據。一旦發現不合格產品,我們會立即停止生產,及時進行處理,并深入追溯原因。通過建立完善的質量追溯體系,能夠準確找出問題所在,采取針對性的改進措施,避免類似問題再次發生,從而有效保障生產質量,以此來確保每一個下線的線束都能達到高質量標準。線束加工的高溫環境需用高溫導線,滿足特殊工況下的線束使用。線束加工成本

刷線與扭線的作用及操作要點

刷線與扭線工序進一步處理導線端頭,提升連接效果。刷線時,接通電源,確保電動銅刷順時鐘轉向,按標準操作方法將兩端外露的斜包層與芯線分開,并捻緊捻直。這能去除導線表面的氧化層與雜質,增加導線表面積,提高焊接或壓接時的接觸質量。扭線環節,需使用扭線夾完整夾住刷開的銅絲,均勻用力轉動,將銅絲緊密扭合。扭線能防止銅絲松散,增強導線的機械強度與導電性。操作中要注意不準刮花擦傷電線表面,務必使銅絲緊密扭緊,避免出現散絲現象,為后續的沾錫、端子壓接等工序創造良好條件,保障線束連接部位的穩定性與可靠性。 找捷福欣做線束加工測試設備介紹線束加工的鉚壓端子工序由專業技術人員負責調試機臺,試作3-5條產品確認合格后,方可進行大規模生產。

導線剝離是線束加工中較為精細的一步操作。其目的在于去除導線外部的絕緣層,為后續與終端接頭或插座的連接創造條件。操作人員需熟練使用剝線鉗和切線刀等工具,嚴格按照工藝要求控制剝離的長度和精度。若剝離長度過短,可能導致連接不牢固;剝離過長,則容易引發短路風險。同時,要確保剝離過程中導線的金屬部分不受損傷,保持表面的光滑整潔,避免出現劃傷、毛刺等情況,因為這些瑕疵可能會影響導線的導電性能,甚至在使用過程中引發安全隱患。

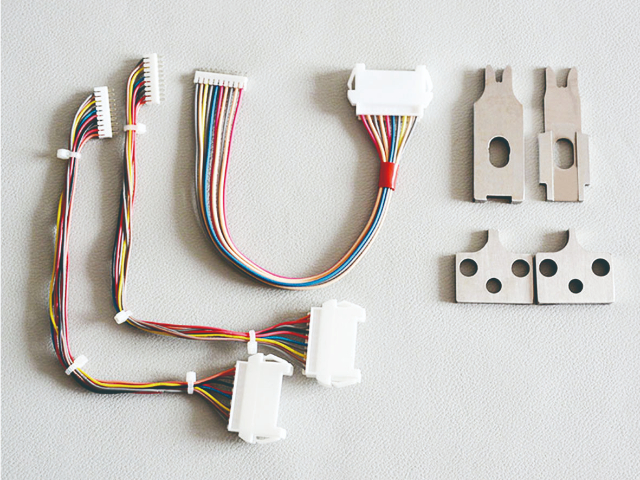

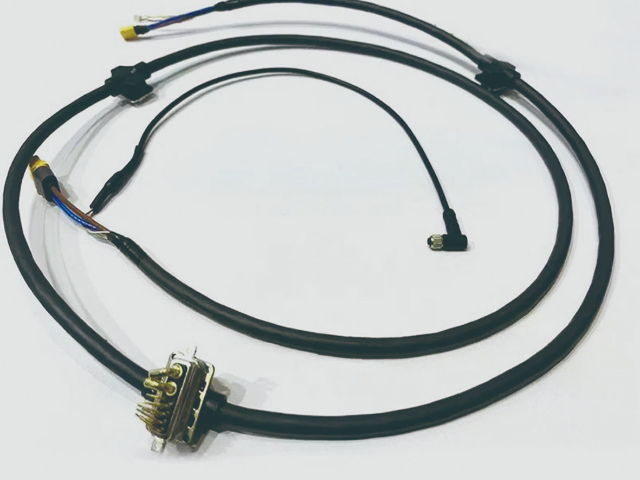

連接完成后,為防止短路和漏電現象,使用絕緣膠布、套管等材料對導線的裸露部分進行嚴密包裹。捷福欣實業在絕緣保護環節,注重材料的選擇和施工工藝。選用具有良好絕緣性能、耐磨損、耐高溫的絕緣材料,確保在各種復雜環境下線束的安全運行。在包裹過程中,嚴格按照工藝要求進行操作,保證絕緣保護的質量,這直接關系到線束的使用壽命和安全性。將連接好并完成絕緣保護的導線和連接件,按照設計圖紙的要求組裝成線束結構。通常是將導線按照特定的布局方式進行編織或固定,再用絕緣膠布、套管等材料進一步包裹,形成終的線束產品。在組裝過程中,捷福欣實業注重線束的整理,避免導線交叉、扭曲等現象,保證線束的美觀和整齊,同時便于后續的安裝和維護。例如,在汽車線束組裝中,整齊有序的線束布局有助于車輛的布線和故障排查。線束加工的沾錫按標準調錫爐至 300±20℃,芯線沾助焊劑后垂直入錫爐,迅速取出。

裁線工序的要點把控

裁線是線束加工的基礎工序,準確度直接影響后續操作。利用電腦裁線機、多功能裁線機等設備,需嚴格按照工藝要求將電線裁剪至規定長度。操作時,務必確保刀具鋒利,防止切傷電線表面或切斷銅絲,同時控制剝皮長短誤差在 ±1mm 以內。對于多根線同時加工,要注意線材松緊一致,避免因長度不一致而影響整體組裝。裁好的線材需整理整齊并貼上清晰標識,注明產品型號、原線長度及兩端剝皮長度等信息,以便后續工序準確取用。精確的裁線為整個線束加工流程奠定了良好開端,保障了各部件尺寸的一致性與協調性,是提高生產效率與產品質量的關鍵保障。 線束加工的絕緣材料應具備高絕緣電阻率、良好機械性能與環保性。汽車汽車線束加工

線束加工車間內,各工序有條不紊,工人專注操作,保障生產順暢。線束加工成本

材料準備是線束加工的基礎工作,材料的質量直接關乎線束的終質量。所需材料涵蓋導線、絕緣套管、接頭等多個種類。導線的選擇尤為關鍵,需根據實際使用場景,如電流承載能力、電壓等級、環境溫度等,挑選合適規格和型號的導線。例如,在高溫環境下,要采用耐高溫導線;對于信號傳輸要求高的場合,則需選用低電阻、抗干擾能力強的導線。絕緣套管要具備良好的絕緣性能和機械強度,能夠有效保護導線免受外界環境的侵蝕。接頭的質量同樣不容忽視,必須確保其連接牢固、可靠,防止出現接觸不良等問題。線束加工成本

- 捷福欣科技電子線用途創新 2025-06-29

- 線束加工成本 2025-06-29

- 捷福欣科技電子線認證優勢分析報告 2025-06-29

- DSP線束加工 2025-06-29

- 捷福欣科技電子線功能優化措施介紹 2025-06-29

- 深圳市捷福欣線束的規模優勢 2025-06-29

- 無線接口汽車線束加工廠家 2025-06-29

- 捷福欣科技教育電子線 2025-06-29

- 汽車線束加工廠組件 2025-06-29

- 捷福欣線束加工可追溯性如何 2025-06-29

- 變壓器有載分接開關價格表 2025-06-29

- 嘉定區標準探針銷售廠家 2025-06-29

- 東洋技研TOYOGIKEN電纜KB40N-4F1H-3.6MB 2025-06-29

- 工業潔凈實驗室管道方案 2025-06-29

- 宿州多用戶4G電表廠家 2025-06-29

- 鄭州EasyPact TVR接觸器 2025-06-29

- 孝感正規PCB設計哪家好 2025-06-29

- 廣東智能化流水線供應商 2025-06-29

- 東洋技研TOGICC-LINKC16XD-MD1 2025-06-29

- 徐匯區國產預處理劑修復 2025-06-29