廣東工業用堿爐靜電除塵器供應商

高負荷運行狀態下,堿爐煙氣粉塵粒徑分布廣、粘附性強,若極板清灰不徹底,將造成電暈電流受阻、電壓偏移,進而影響系統整體收塵性能。為解決這一問題,艾尼科環保開發了高頻高能振打系統,通過分段能量調節、精細行程控制和智能節奏編程,使每次撞擊精細傳遞至板面關鍵部位,確保清灰效率。在系統運行過程中,設備能夠實時采集電壓、電流與振打頻次等關鍵數據,并進行狀態監測與趨勢預警。當系統識別出振打強度偏低或清灰節奏異常時,可自動優化參數,延長設備維護周期并保持電場電壓穩定。多家紙廠實際應用表明,該系統有效降低了極板積灰率,提升了除塵系統在高負荷波動工況下的適應能力和運行可靠性。對稱結構+機械連接,讓振打清灰更高效、極板更長壽。廣東工業用堿爐靜電除塵器供應商

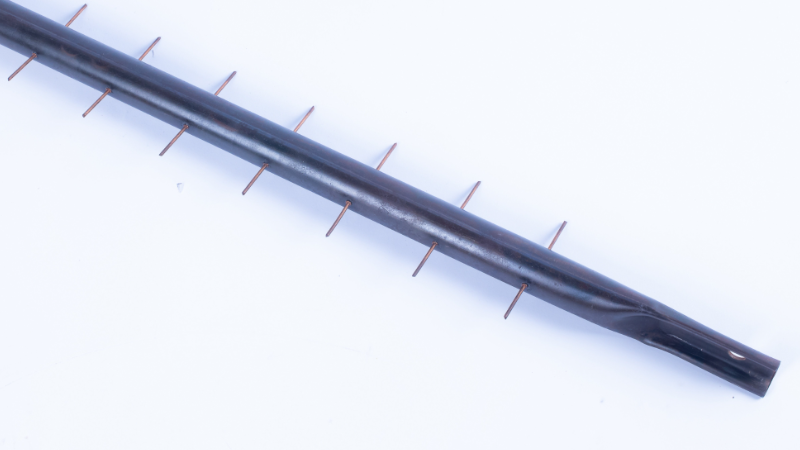

在靜電除塵系統中,極線的結構穩定性與放電一致性直接決定了電場效率與整機排放水平。艾尼科環保采用管狀結構芒刺極線,并通過退火工藝有效提升其延展性與抗疲勞能力,尤其適用于堿爐工況下的高頻振打與腐蝕環境。每根極線在出廠前均需通過直線度檢測、拉力測試與放電均勻性校驗,確保其在長期運行中不發生偏擺、斷裂或放電異常。芒刺焊接采用定位夾具控制角度與密度,使放電電暈分布更加均勻,電流更穩定,從而實現電壓波動小、收塵效率高,是支撐系統穩定達標排放的關鍵部件之一。貴州化機漿堿爐靜電除塵器極板每段獨立傳動、互不干擾,提高系統抗卡能力。

堿爐工況下煙氣粉塵粒徑分布廣、濃度波動大,若采用傳統統一電壓供電方式,會導致前電場過充、后電場欠壓,出現能耗浪費或收塵效率不足的現象。艾尼科環保基于電場分段供電技術,提出差異化控制方案,將電場按工況特征劃分為多個單獨單元,每段電場均可單獨調節電壓、電流、振打頻率與節奏。通過與煙氣參數聯動的智能電源控制系統,實現根據負荷變化動態調節各段運行狀態。在高負荷時增強前段吸附能力,低負荷時降低能耗維持整體穩定運行。系統還可通過歷史數據建立運行模型,實現對不同工況的自適應匹配。實際運行結果表明,該方案可在確保超低排放的前提下降低單位電耗15%以上,有效提升系統能效比,是當前高耗能行業碳減排策略中的有效抓手。

在堿爐工況下運行的靜電除塵系統,絕緣子室的穩定性直接決定了電場能否持續保持高壓運行狀態。艾尼科環保通過系統化設計,打造出一套適應高濕、高粉塵、高溫環境的絕緣子系統。絕緣子支柱采用高鋁含量瓷材,機械強度高、耐熱性能好,能夠在多次冷熱循環中保持結構完整。絕緣子室內設有多通道熱風系統,實現恒溫、干燥吹掃,防止濕氣凝結造成閃絡放電。所有進出線電纜采用金屬軟管加密封壓接端子固定,具備良好的抗震性能與密封性。艾尼科同時在結構上增加多重密封與灰塵隔離罩,避免因運行環境惡劣導致內部積灰。現場運行數據顯示,該絕緣結構即使在連續運行300天以上的堿爐項目中,仍能保持低故障率與高電氣穩定性,為整套除塵系統的長期可靠性提供堅實保障。振打棒與振打桿采用高強度耐磨材料制造,每組振打器獨立控制、單獨維護,提升系統可靠性。

在高負荷堿爐煙氣除塵工況下,極板清灰不徹底常常引發電壓升高、電流波動等問題,嚴重影響除塵器的運行穩定性與排放達標率。針對這一行業痛點,艾尼科環保開發了高頻高能振打系統,通過多級能量調節,實現更精細化的撞擊控制。系統采用電磁振打技術,具備可調節的振打行程與智能節奏控制,確保每次撞擊都作用于比較有效的區域和力度區間,使極板表面始終保持潔凈狀態。該系統支持運行數據的實時采集與狀態監控,可進行自我診斷與運行記錄分析,為客戶提供可靠的維護周期預測和優化建議。在多個漿紙行業項目中,該系統已明顯延長振打周期、穩定電場壓降,多維度提升了設備運行的連續性和排放穩定性,助力企業實現高效、綠色生產。艾尼科排灰系統已在多家紙廠實現長周期穩定運行。廣西工業用堿爐靜電除塵器煙氣逃逸

智能化電場控制,實現節能數據可視化與策略聯動。廣東工業用堿爐靜電除塵器供應商

靜電除塵系統的運行質量在很大程度上取決于各結構單元的協調聯動,尤其是在高負荷堿爐工況下,振打系統、極板結構、電場電源與排灰系統之間必須保持高度協同。艾尼科環保通過系統級建模與現場實測數據反饋,建立起一套“除塵器結構響應模型”,用于指導設備設計、安裝與調試過程中的參數匹配。舉例而言,振打周期的設定并非固定值,而是基于極板剛度、排灰時間、電源頻率等因素進行綜合計算,確保每次振打都能有效清理沉積粉塵并及時排出。再如,電源電壓的上升曲線必須考慮絕緣子狀態與氣流溫度變化的影響,以避免運行初期出現電暈異常或電壓跳變。艾尼科在多個堿爐除塵項目中應用該模型后,明顯降低了系統運行初期的不穩定因素,提升了達標運行的首周期成功率,也為客戶建立起標準化調試與運行規范奠定了數據基礎。通過這一方法論,我們實現了從“結構設計”到“系統運行”的閉環優化。廣東工業用堿爐靜電除塵器供應商

- 福建高效節能堿爐靜電除塵器EPC 2025-07-08

- 河北化學漿堿爐靜電除塵器極板 2025-07-08

- 吉林工業用靜電除塵器公司 2025-07-08

- 湖南高壓堿爐靜電除塵器工程案例 2025-07-08

- 福建堿回收爐靜電除塵器極板 2025-07-08

- 湖南化機漿堿爐靜電除塵器驗收標準 2025-07-08

- 遼寧定制化堿爐靜電除塵器改造升級 2025-07-08

- 廣西化機漿堿爐靜電除塵器煙氣逃逸 2025-07-08

- 湖北10mg靜電除塵器結構 2025-07-08

- 山東定制化堿爐靜電除塵器振打器 2025-07-08

- 徐匯區哪里有阻燃材料檢測哪家強 2025-07-08

- 青島燃氣熱風機安裝 2025-07-08

- 北京中式蒸爐具型號 2025-07-08

- 廣東砂輪金剛筆設備廠家 2025-07-08

- 河南銷售袋式過濾器生產工藝 2025-07-08

- 四川鐵芯式U型直線電機 2025-07-08

- 河南吊艇架廠家 2025-07-08

- 湖北螺旋輸送機攪龍焊接機簡易設備 2025-07-08

- 湖北燃氣管道熱熔焊接機推薦 2025-07-08

- 上海安裝滾輪軸承廠家供應 2025-07-08