晶圓回流焊技術(shù)指導(dǎo)

回流焊爐溫曲線是電路板在回流焊過(guò)程中溫度隨時(shí)間變化的函數(shù)曲線,它對(duì)于焊接質(zhì)量至關(guān)重要。以下是對(duì)回流焊爐溫曲線的詳細(xì)分析:爐溫曲線對(duì)焊接質(zhì)量的影響不合理的爐溫曲線配置會(huì)導(dǎo)致以下問(wèn)題:在面積較大的板上產(chǎn)生因受熱不均勻而發(fā)生的PCB板變形等問(wèn)題,或者PCB內(nèi)線斷裂,或者在恢復(fù)常溫后焊接松動(dòng)等問(wèn)題。這可能是由于浸潤(rùn)時(shí)間不夠長(zhǎng)而導(dǎo)致板上存在溫差。在預(yù)熱或者冷卻區(qū)域曲線斜率過(guò)大導(dǎo)致PCB或者芯片受到熱沖擊,產(chǎn)生裂紋。加熱不充分,導(dǎo)致虛焊假焊。高溫區(qū)域過(guò)度停留,導(dǎo)致過(guò)度氧化。綜上所述,回流焊爐溫曲線是回流焊過(guò)程中的關(guān)鍵環(huán)節(jié)之一,需要精確控制和優(yōu)化以確保焊接質(zhì)量和生產(chǎn)效率。回流焊技術(shù),適用于大規(guī)模生產(chǎn),提升電子產(chǎn)品生產(chǎn)效率。晶圓回流焊技術(shù)指導(dǎo)

通過(guò)優(yōu)化回流焊工藝參數(shù)、選擇高質(zhì)量的材料、優(yōu)化PCB設(shè)計(jì)、使用輔助工具以及加強(qiáng)質(zhì)量控制等措施,可以有效避免回流焊問(wèn)題導(dǎo)致的PCB變形。這些措施的實(shí)施將有助于提高PCB的可靠性和質(zhì)量穩(wěn)定性。優(yōu)化PCB設(shè)計(jì)增加PCB厚度:如果PCB厚度不足,會(huì)使其在回流焊過(guò)程中容易變形。在沒(méi)有輕薄要求的情況下,可以將PCB厚度增加到,以降低變形的風(fēng)險(xiǎn)。縮小電路板尺寸:尺寸越大的電路板在回流焊過(guò)程中越容易因自重而凹陷變形。因此,盡量縮小電路板尺寸,以減少變形量。減少拼板數(shù)量:拼板數(shù)量過(guò)多會(huì)增加PCB的整體重量和復(fù)雜性,從而增加變形的風(fēng)險(xiǎn)。在可能的情況下,減少拼板數(shù)量以降低變形風(fēng)險(xiǎn)。四、使用輔助工具使用過(guò)爐托盤(pán)治具:在回流焊過(guò)程中使用托盤(pán)治具可以固定住PCB,防止其變形。托盤(pán)治具可以在熱脹冷縮過(guò)程中保持PCB的穩(wěn)定性,從而降低變形風(fēng)險(xiǎn)。增加支撐結(jié)構(gòu):在PCB的薄弱部位增加支撐結(jié)構(gòu),如加強(qiáng)筋等,以提高其抗變形能力。五、加強(qiáng)質(zhì)量控制定期檢查設(shè)備:定期檢查回流焊設(shè)備的運(yùn)行狀態(tài)和溫度分布,確保其處于較好工作狀態(tài)。進(jìn)行首件檢驗(yàn):在每批PCB開(kāi)始回流焊之前,進(jìn)行首件檢驗(yàn)以驗(yàn)證焊接質(zhì)量和變形情況。加強(qiáng)員工培訓(xùn):對(duì)操作人員進(jìn)行回流焊工藝和質(zhì)量控制方面的培訓(xùn)。 晶圓回流焊技術(shù)指導(dǎo)回流焊,利用高溫氣流熔化焊錫,實(shí)現(xiàn)電子產(chǎn)品的可靠連接。

回流焊工藝是一種通過(guò)加熱使預(yù)先涂在印制板焊盤(pán)上的膏狀軟釬焊料重新熔化,從而實(shí)現(xiàn)表面組裝元器件與印制板焊盤(pán)之間機(jī)械和電氣連接的工藝。以下是對(duì)回流焊工藝的詳細(xì)解析:一、工藝流程回流焊工藝加工的為表面貼裝的板,其流程可分為單面貼裝和雙面貼裝兩種:?jiǎn)蚊尜N裝:預(yù)涂錫膏:將膏狀軟釬焊料預(yù)先涂在印制板焊盤(pán)上。貼片:采用手工貼裝或機(jī)器自動(dòng)貼裝,將表面組裝元器件放置在印制板焊盤(pán)上。回流焊:將貼好元器件的印制板送入回流焊機(jī)中,通過(guò)加熱使焊料熔化,實(shí)現(xiàn)焊接。檢查及電測(cè)試:對(duì)焊接后的印制板進(jìn)行檢查和電測(cè)試,確保焊接質(zhì)量。雙面貼裝:A面預(yù)涂錫膏、貼片、回流焊:與單面貼裝的*三個(gè)步驟相同。B面預(yù)涂錫膏、貼片、回流焊:在A面焊接完成后,對(duì)B面進(jìn)行預(yù)涂錫膏、貼片和回流焊。檢查及電測(cè)試:對(duì)雙面焊接后的印制板進(jìn)行檢查和電測(cè)試。二、溫度曲線與區(qū)域劃分回流焊工藝的溫度曲線通常分為四個(gè)區(qū)域:升溫區(qū):當(dāng)PCB進(jìn)入升溫區(qū)時(shí),焊膏中的溶劑和氣體被蒸發(fā)掉,同時(shí)助焊劑潤(rùn)濕焊盤(pán)和元器件端頭及引腳。焊膏軟化并塌落,覆蓋了焊盤(pán),隔離了焊盤(pán)、元器件引腳與氧氣。保溫區(qū):PCB進(jìn)入保溫區(qū)時(shí),得到充分的預(yù)熱,以防突然進(jìn)入高溫焊接區(qū)造成損壞。同時(shí)。

回流焊和波峰焊在電子制造業(yè)中都有寬泛的應(yīng)用,它們各自具有獨(dú)特的優(yōu)缺點(diǎn)。回流焊的優(yōu)缺點(diǎn)優(yōu)點(diǎn):高精度和高密度:回流焊特別適用于小型化、高密度的電路板設(shè)計(jì),能夠提供精確的焊接位置和優(yōu)異的焊接質(zhì)量。寬泛的適用性:回流焊可以焊接各種尺寸和形狀的電子元件,包括貼片元件和插件元件。良好的溫度控制:回流焊過(guò)程中的溫度控制非常精確,有助于減少焊接缺陷,提高焊接質(zhì)量。環(huán)保:回流焊通常采用無(wú)鉛錫膏,符合環(huán)保要求,對(duì)環(huán)境影響較小。節(jié)省材料:回流焊過(guò)程中錫膏的使用量較少,有助于降低生產(chǎn)成本。缺點(diǎn):成本較高:回流焊設(shè)備的成本相對(duì)較高,對(duì)初期投資較大的企業(yè)來(lái)說(shuō)可能是一個(gè)挑戰(zhàn)。技能要求高:回流焊對(duì)操作人員的技能要求較高,需要精確控制焊接參數(shù)以避免焊接缺陷。熱應(yīng)力問(wèn)題:回流焊過(guò)程中,電子元件和印刷電路板需要承受較高的溫度,可能導(dǎo)致熱應(yīng)力問(wèn)題,影響產(chǎn)品的性能和可靠性。 回流焊:精確控溫,熔化焊錫,實(shí)現(xiàn)電子元件與PCB的高質(zhì)量連接。

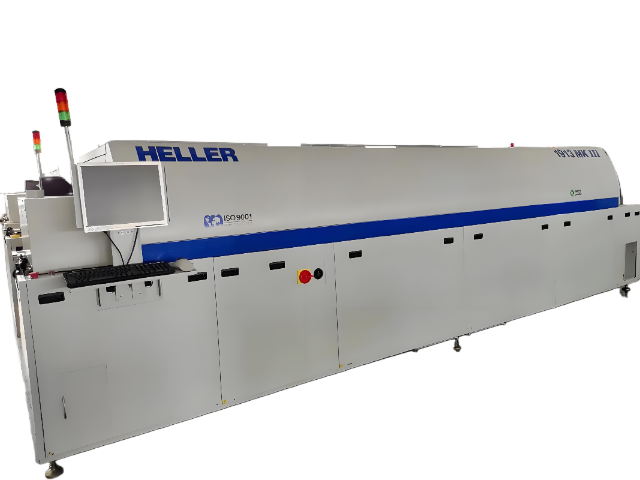

回流焊表面貼裝技術(shù)是一種常見(jiàn)的電子制造工藝,主要用于將表面貼裝元件(SMD)焊接到印刷電路板(PCB)上。以下是對(duì)該技術(shù)的詳細(xì)介紹:一、基本原理回流焊表面貼裝技術(shù)的基本原理是利用加熱系統(tǒng)將焊接區(qū)域加熱至錫膏熔化的溫度,使錫膏與電子元件和印刷電路板之間形成可靠的電氣連接。回流焊過(guò)程通常包括預(yù)熱、熔化(吸熱)、回流和冷卻四個(gè)階段。預(yù)熱階段:將電路板緩慢加熱至錫膏熔化的溫度,以避免熱應(yīng)力損傷電子元件。預(yù)熱區(qū)的溫度通常維持在60℃至130℃之間。熔化(吸熱)階段:錫膏加熱至熔化溫度,形成熔融態(tài)的焊料。此階段需要保持一定的溫度和時(shí)間,確保焊膏充分熔化并均勻覆蓋焊盤(pán)和元件引腳,形成良好的潤(rùn)濕效果。回流階段:熔融態(tài)的焊料在進(jìn)一步加熱***動(dòng)并與電子元件和印刷電路板的焊盤(pán)接觸,形成電氣連接。這是整個(gè)回流焊工藝中的重心環(huán)節(jié),溫度迅速上升至焊膏的熔點(diǎn)以上,使焊膏完全熔化并與焊盤(pán)和元件引腳形成液相焊接區(qū)。回流區(qū)的溫度設(shè)置取決于錫膏的熔點(diǎn),一般在245℃左右。冷卻階段:降低溫度使焊料凝固,完成焊接過(guò)程。冷卻過(guò)程需要控制得當(dāng),以確保焊點(diǎn)迅速凝固并增強(qiáng)焊接的可靠性。冷卻速率對(duì)焊點(diǎn)的強(qiáng)度和外觀有直接影響。 回流焊技術(shù),實(shí)現(xiàn)電子元件與PCB的無(wú)縫連接,提升性能。全國(guó)晶圓回流焊設(shè)備

回流焊:高效焊接技術(shù),保障電子產(chǎn)品性能穩(wěn)定,提升生產(chǎn)效率。晶圓回流焊技術(shù)指導(dǎo)

回流焊工藝對(duì)PCB的品質(zhì)有著重要影響。為了確保PCB的質(zhì)量和可靠性,在進(jìn)行回流焊時(shí)需要嚴(yán)格控制焊接參數(shù)、采取適當(dāng)?shù)姆雷o(hù)措施、并對(duì)焊接點(diǎn)進(jìn)行質(zhì)量檢測(cè)。焊接點(diǎn)質(zhì)量焊接點(diǎn)不均勻:如果回流焊的過(guò)程控制不當(dāng),可能會(huì)導(dǎo)致焊接點(diǎn)不均勻。這會(huì)影響PCB的電氣連接性能和機(jī)械強(qiáng)度。短路與開(kāi)路問(wèn)題:回流焊過(guò)程中還可能出現(xiàn)短路和開(kāi)路等焊接缺陷。這些缺陷會(huì)嚴(yán)重影響PCB的功能和可靠性。四、其他影響回流焊過(guò)程中使用的助焊劑和清洗劑可能會(huì)對(duì)PCB造成一定的腐蝕或污染。因此,在選擇和使用這些化學(xué)材料時(shí)需要格外小心,以確保它們與PCB的兼容性。綜上所述,回流焊工藝對(duì)PCB的品質(zhì)有著重要影響。為了確保PCB的質(zhì)量和可靠性,在進(jìn)行回流焊時(shí)需要嚴(yán)格控制焊接參數(shù)、采取適當(dāng)?shù)姆雷o(hù)措施、并對(duì)焊接點(diǎn)進(jìn)行質(zhì)量檢測(cè)。只有這樣,才能保證回流焊工藝的有效應(yīng)用,提高PCB組裝的質(zhì)量和效率。 晶圓回流焊技術(shù)指導(dǎo)

- 燒錄ICT技術(shù)指導(dǎo) 2025-04-30

- 全國(guó)車載ICT包括哪些 2025-04-30

- 泰瑞達(dá)ICT代理品牌 2025-04-30

- 全國(guó)植球激光開(kāi)孔機(jī)生產(chǎn)廠家 2025-04-30

- 全國(guó)貼片機(jī)技術(shù)資料 2025-04-30

- 燒錄ICT維修手冊(cè) 2025-04-30

- 國(guó)產(chǎn)激光開(kāi)孔機(jī)品牌 2025-04-30

- 全國(guó)拉曼光譜儀售后服務(wù) 2025-04-30

- 全國(guó)汽車電子印刷機(jī)廠家報(bào)價(jià) 2025-04-30

- 全國(guó)定量分析光譜儀規(guī)范 2025-04-30

- 溫州傳感器制造商 2025-04-30

- RPS-2-30+Mini-circuits代理 2025-04-30

- 濟(jì)南自鎖式航空連接器哪家便宜 2025-04-30

- 河北微流控芯片銷售 2025-04-30

- 北京OCD58-12025-S30絕對(duì)值編碼器供應(yīng)商家 2025-04-30

- 杭州IATF16949成型件尺寸檢測(cè)方案 2025-04-30

- 天津防爆伺服電機(jī)廠家 2025-04-30

- 本地二極管場(chǎng)效應(yīng)管誠(chéng)信合作 2025-04-30

- 重慶三級(jí)電源系統(tǒng)防雷器安裝 2025-04-30

- 上海電機(jī)漆包線報(bào)價(jià) 2025-04-30