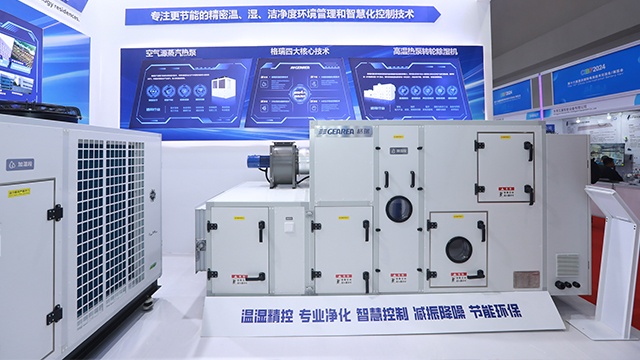

浙江新能源高溫熱泵轉輪除濕機組解決方案

高溫熱泵轉輪除濕機組無冷橋鋁合金框架:杜絕冷凝隱患,提升結構穩定性 設備采用陽極氧化處理的鋁合金框架,表面形成致密氧化層,兼具穩固性與美觀性。框架是由自己研發的防冷橋設計,徹底阻斷金屬框架的導熱路徑。與傳統金屬框架相比,該技術使箱體表面溫差降低至1.5℃以內,完全消除結露風險。在南方高濕環境中實測顯示,框架表面濕度始終低于溫度2-3℃,杜絕了冷凝水腐蝕設備的現象。這種設計使設備在冷鏈倉儲等低溫高濕場景中表現尤為突出,使用壽命延長3倍以上。高溫熱泵轉輪除濕機組可以大數據云平臺24小時在線監測。浙江新能源高溫熱泵轉輪除濕機組解決方案

高溫熱泵轉輪除濕機組雙面彩鋼板直接發泡工藝 內外板均采用不小于0.6mm的好材料的彩鋼板,通過高壓注入密度45kg/m3的聚氨酯發泡料,實現彩鋼板與保溫層的一次成型粘接。直接發泡工藝使剝離強度達0.25MPa,較傳統分層粘接工藝提升3倍,抗彎強度18kN/m,可承受12級臺風(風速37m/s)沖擊。閉孔率超95%的發泡結構,使板材含水率<2%,熱阻值達2.2㎡·K/W。某冷鏈物流中心實測顯示,設備停機后箱內溫升速率從傳統箱體的3℃/h降至0.8℃/h,斷電保護時長延長至14小時,節能效益提升300%。湖北節能高溫熱泵轉輪除濕機組方案設計高溫熱泵轉輪除濕機組可以適用于博物館、檔案館等對干燥度有較高要求的區域。

高溫熱泵轉輪除濕機組主要技術集成與能效突破 高溫熱泵轉輪除濕機組通過五大突出的技術實現能效:高溫熱泵技術將冷凝溫度從53℃提升至90℃,回收冷凝熱用于再生風加熱,結合中低溫再生轉輪(80℃)使再生能耗歸零;雙級冷源預處理技術(冷凍+溶液除濕)將入轉輪空氣含濕量從9g/kg降至6g/kg,降低33%除濕負荷;AI仿生學智能控制系統實時優化運行策略,使系統能效比(SEER)達6.8,較傳統方案節能63%。在鋰電干燥車間實測中,單臺機組年省電24.16萬度,減少碳排放189.6噸。

高溫熱泵轉輪除濕機組突破傳統系統能效極限 基于AI仿生學控制的熱力動態平衡系統,通過傳感器實時采集壓縮機負荷、再生風溫、空氣濕度等參數。系統可自動識別晝夜溫差t0變化,動態調整雙級冷源出力比例:白天優先使用高溫冷水(18℃)進行預冷,夜間切換至低溫冷水(7℃)深度除濕。在某數據中心應用中,該技術使轉輪再生頻率從每小時12次降至7次,峰值能耗降低41%,全年PUE值從1.45優化至1.18。更突破性的是,智能系統通過遷移學習將不同場景控制策略泛化,在制藥行業GMP車間實現±0.5℃溫控精度,濕度波動小于±2%RH,同時系統能效比(SEER)達6.8,刷新工業除濕設備能效紀錄。高溫熱泵轉輪除濕機組利用冷凝廢熱再生,實現再生零能耗。

高溫熱泵轉輪除濕機組的主要技術——雙級冷源接力除濕降低能耗 雙級冷源接力除濕空氣預處理技術是本設備在除濕和節能方面的創新之舉。該技術通過降低進入轉輪的空氣濕度,減輕了轉輪的除濕負荷,從源頭上減少了轉輪再生的能耗。具體來說,進入轉輪的空氣濕度從9g降低至6g,轉輪的除濕負荷減少33%,相應的再生能耗也可減少33%。在除濕過程中,轉輪是主要的耗能部件,而降低其除濕負荷就意味著減少了能源的消耗。這一技術的應用,使得設備在除濕性能提升的同時,能源利用更加高效。而且,減輕轉輪的除濕負荷還能延長轉輪的使用壽命,減少設備的故障發生率,提高了設備的整體運行效率。高溫熱泵轉輪除濕機組助力新能源電池工廠節能50%以上。北京工業高溫熱泵轉輪除濕機組廠家

高溫熱泵轉輪除濕機組適合制藥廠膠囊、凍干粉生產生產車間。浙江新能源高溫熱泵轉輪除濕機組解決方案

高溫熱泵轉輪除濕機組實際應用案例 某頭部鋰電池企業正極材料干燥車間,要求室內環境恒定在25℃±0.5℃、相對濕度≤0.2%(-45℃),送風需≤-60℃以消除電解液水解風險。 采用雙級轉輪機組(一級預冷至6g/kg,二級吸附至0.007g/kg)+高溫熱泵系統(冷凝溫度90℃)。 冷源優化:接入6/13℃冷凍水,通過高效機房將冷水機組COP從5.2提升至6.8; 再生節能:利用熱泵回收冷凝熱加熱再生風至80℃,替代傳統電加熱,再生能耗從0.38kWh/m3降至0.17kWh/m3; 智能控制:輸入回風-45℃后,系統自動調節轉輪轉速(8-12rpm)和冷量分配。 2024年投產至今,車間濕度波動≤±0.1%(RH),年省電費超380萬元,良品率從97.2%提升至99.5%浙江新能源高溫熱泵轉輪除濕機組解決方案

- 安徽潔凈高溫熱泵轉輪除濕機組要多少錢 2025-06-19

- 浙江哪里有高溫熱泵轉輪除濕機組服務 2025-06-19

- 恒溫高溫熱泵轉輪除濕機組設備制造 2025-06-19

- 陜西什么高溫熱泵轉輪除濕機組作用 2025-06-19

- 安徽制冷高溫熱泵轉輪除濕機組規格 2025-06-19

- 浙江多功能溫濕解耦型恒溫恒濕空氣處理機組設備廠家 2025-06-18

- 廣東溫濕解耦型恒溫恒濕空氣處理機組品牌 2025-06-18

- 靠譜的高溫熱泵轉輪除濕機組規格 2025-06-18

- 四川國內高溫熱泵轉輪除濕機組生產企業 2025-06-18

- 江蘇什么高溫熱泵轉輪除濕機組 2025-06-18

- 四川鑄造件熱處理技術 2025-06-19

- 蘇州國產DOYO柔性振動盤 2025-06-19

- 四川空氣污染物檢測有幾種 2025-06-19

- 山西專業特氟龍噴涂要多少錢 2025-06-19

- 銅梁區本地磁混凝24小時服務 2025-06-19

- 廣東全息投影空中成像無介質 2025-06-19

- 寶山區車載乘客信息系統產業 2025-06-19

- 合肥空氣壓縮機哪家好 2025-06-19

- 黑龍江不銹鋼A型快速接頭 2025-06-19

- 福州不銹鋼DP型快速接頭 2025-06-19