葉片主梁碳纖維板壽命

碳纖維板的機械加工面臨獨特挑戰。傳統切削工具易導致分層、毛刺等問題,需采用特殊刀具: 銑削加工:使用雙刃壓銑刀(左右螺旋設計)或菠蘿刃銑刀(排屑槽深度≥1.5mm),主軸轉速18,000-24,000rpm,進給速度0.05-0.1mm/齒 鉆孔作業:采用PCD8面刃鉆頭,頂角130-140°,每轉進給量0.01-0.03mm,配合真空吸塵防止碳粉污染 切割工藝:水刀切割壓力需達380MPa以上,磨料用量400-500g/min;激光切割則需控制功率密度在10?W/cm2量級 質量檢測體系貫穿整個制造過程。超聲波C掃描可探測內部孔隙(分辨率0.5mm)和分層缺陷(≥Φ2mm);X射線成像識別樹脂分布不均和異物夾雜;熱成像技術則用于發現膠接界面弱粘接區域。對于航空航天等高要求領域,還需進行三點彎曲試驗(跨厚比32:1)和層間剪切強度測試(按ASTM D2344標準),確保力學性能達標。多種運動器材如網球拍、羽毛球拍、滑雪板、賽艇槳均依賴其性能。葉片主梁碳纖維板壽命

碳纖維板為樂器制造開啟聲學材料工程新紀元。大提琴背板運用T700碳纖維/云杉木混合層壓結構(碳纖占比30%):徑向0°鋪層傳導低頻振動(200-500Hz增強6dB),切向±45°鋪層抑制高頻雜音(>2000Hz衰減40%)。聲學測試顯示,碳纖維提琴聲功率級達82dB(傳統琴78dB),且頻譜平坦度提升50%。創新工藝包括:背板曲率經有限元優化至特定曲率半徑(R=1100mm),使C弦共振峰向280Hz很好聚焦;音孔邊緣嵌入壓電陶瓷傳感器實時反饋振動模態。演奏家證實,碳纖維琴在溫濕度劇變時音準穩定性提升5倍,舞臺強光下表面溫度升高2℃(木質琴達15℃)。

碳纖維假肢承筒采用拓撲優化結構實現仿生功能。基于患者殘肢CT數據3D打印模具,鋪放6層T800預浸料(0°/±45°定向鋪層),使承筒重量<300g(較鈦合金輕60%)。動態步態分析表明,碳纖維儲能腳板的能量回饋率達92%(傳統SACH腳65%),降低截肢者步行能耗30%。脊柱矯形器創新應用變剛度設計:腰骶部采用模量180GPa的12層板提供支撐,胸椎區減至6層(模量80GPa)增加舒適性。材料生物相容性通過ISO 10993認證,表面微孔涂層更促進組織整合。臨床數據顯示,碳纖維膝踝足矯形器使腦癱患兒步速提升0.35m/s,步幅對稱性改善41%。

在衛星結構件應用層面,碳纖維板展現出更極度 的輕量化革新。我國北斗衛星導航系統采用碳纖維波紋承力筒后,結構質量比鋁合金方案減輕65%,使衛星有效載荷占比從傳統設計的35%提升至55%。這種質量效率躍升直接轉化為發射成本降低——每減少1kg衛星質量,運載火箭發射成本可節省約2萬美元。碳纖維板的熱膨脹系數只為鋁合金的1/4,在-180℃至150℃空間溫變環境中,衛星結構形變量控制在0.02mm以內,確保光學儀器指向精度優于0.005度。特別在衛星天線反射面制造中,碳纖維板與蜂窩夾層結構復合后,面型精度達到λ/50(λ=632.8nm),較傳統金屬網面方案提升一個數量級,保障通信衛星EIRP值(等效全向輻射功率)提升3dB以上。研發重點集中于提升其韌性、抗沖擊性、耐高溫性及多功能集成化。

雖然碳纖維在高溫惰性環境中表現不錯,但在含氧高溫環境下仍面臨氧化挑戰。當溫度超過380℃時,樹脂基體開始熱解;600℃以上碳纖維表面發生氧化反應,導致質量損失。針對這一局限,材料科學家開發了多重防護策略:通過化學氣相沉積在纖維表面形成SiC涂層;添加鋯、鉬等難熔金屬化合物作為抗氧化填料;以及研發聚酰亞胺等耐高溫樹脂基體。這些技術創新使碳纖維板的抗氧化溫度提升至800℃以上,滿足航空發動機周邊部件等前沿技術領域應用需求。 在化學介質穩定性方面,碳纖維板對絕大多數有機溶劑和無機試劑表現出優異的耐受性。實驗數據顯示,在98%濃硫酸中浸泡30天后,表面處理的碳纖維板強度保持率達92%;在40%氫氧化鈉溶液中同樣條件下保持87%強度。這種廣譜耐化學性使其成為化工管道、儲罐襯里的理想選材。值得注意的是,強氧化性介質(如濃硝酸、次氯酸鹽溶液)仍是其薄弱環節,長期接觸可能導致樹脂基體降解和界面失效。競技體育裝備更多程度的采用碳纖維板,助力運動員突破極限提升成績。葉片主梁碳纖維板壽命

航拍設備適配碳板減重35%,突出延長續航性能。葉片主梁碳纖維板壽命

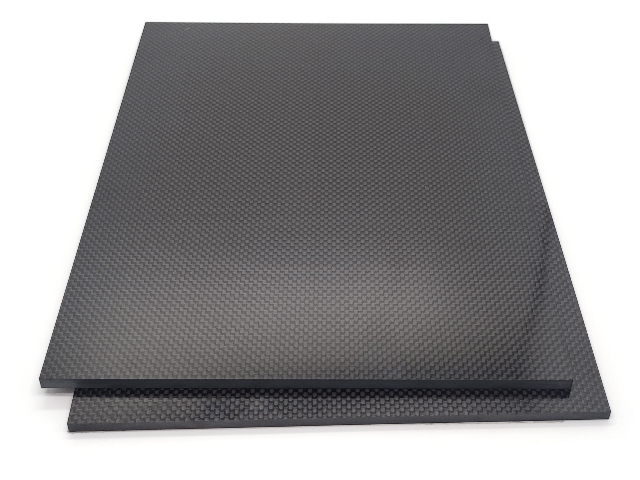

碳纖維板是以碳纖維為增強體、樹脂為基體的先進復合材料。通過將數千根直徑5-10微米的碳纖維單絲集束成“絲束”,再經特定方向排列或編織成預浸料,之后通過樹脂浸潤和高溫固化成型制備而成。這種材料結合了碳元素的固有特性和纖維材料的可設計性,展現出優于傳統金屬材料的物理化學性能組合。其微觀結構具有各向異性特征——沿纖維軸向呈現高穩定和高模量特性,而垂直于纖維方向則強度相對較低。這種特性使得工程師能夠根據載荷需求優化纖維鋪層方向,實現材料性能的針對性設計。葉片主梁碳纖維板壽命

- 葉片主梁碳纖維板壽命 2025-07-08

- 廈門加工導液板 2025-07-08

- 綜合導液板性能 2025-07-07

- 溫州定制導液板發展趨勢 2025-07-07

- 天津耐溫玻纖板環氧板 2025-07-07

- 麗水新型導液板設備工程 2025-07-07

- 廈門3K斜紋碳纖維板 2025-07-07

- 福建常溫硅膠板定制尺寸 2025-07-07

- 西安新型導液板 2025-07-07

- 陜西生產廠家硅膠板 2025-07-07

- 寧夏日立PLC輸入模塊批發價格 2025-07-08

- 浦東新區可控硅常見問題 2025-07-08

- 內蒙古變頻plc控制柜品牌 2025-07-08

- 寧波正規變頻器銷售價格 2025-07-08

- 安徽富士熔斷器保險絲 2025-07-08

- 浙江工業設計家電設計 2025-07-08

- 徐州常見攪拌類電機用碳刷推薦貨源 2025-07-08

- 大連除濕機陶瓷發熱體怎么樣 2025-07-08

- ABB標準傳動變頻器安裝 2025-07-08

- 徐匯區梯式鋁合金橋架供貨商 2025-07-08