河南SMT貼片加工廠

SMT 貼片技術優點之組裝密度高;SMT 貼片元件體積和重量為傳統插裝元件的 1/10 左右,采用 SMT 貼片技術后,電子產品體積可縮小 40% - 60% ,重量減輕 60% - 80% 。以筆記本電腦為例,通過 SMT 貼片將主板上芯片、電阻電容等元件緊密布局,使筆記本在保持高性能同時體積更輕薄。在一塊普通筆記本電腦主板上,通過 SMT 貼片可安裝的元件數量比傳統插裝方式增加數倍,且元件布局更加緊湊。這種高組裝密度不僅提高了電路板在有限空間內集成更多元件的能力,為產品小型化、多功能化奠定基礎,還滿足了消費者對電子產品輕薄便攜與高性能的雙重需求 。浙江2.54SMT貼片加工廠。河南SMT貼片加工廠

SMT 貼片工藝流程之元件貼裝技術剖析;元件貼裝環節是 SMT 貼片工藝流程的環節之一,由高速貼片機來完成這一關鍵任務。高速貼片機宛如一位不知疲倦且技藝精湛的 “元件搬運大師”,在生產線上以驚人的速度高效運轉。其每分鐘能夠完成數萬次的貼片操作,通過精密設計的機械手臂以及配備真空吸嘴的吸頭,從供料器中地抓取微小的元器件,隨后以極高的速度和精度將其放置到已經印刷好錫膏的 PCB 焊盤位置上。隨著電子元件不斷朝著微型化方向發展,如今的先進貼片機已具備處理 01005 尺寸(0.4mm×0.2mm)甚至更小尺寸超微型元件的能力,其定位精度更是高達 ±25μm 。在小米智能音箱等產品的生產過程中,內部電路板上密密麻麻地分布著大量超微型電阻、電容等元件,正是依靠高速貼片機的高效、貼裝,才得以在短時間內完成大規模生產,極大地提高了生產效率與產品質量,保障每一個元器件都能準確無誤地在電路板上 “安家落戶”,為后續電路功能的正常實現提供了關鍵保障。河南SMT貼片加工廠新疆1.25SMT貼片加工廠。

SMT 貼片技術優勢之組裝密度高深度剖析;SMT 貼片技術在組裝密度方面具有優勢,這也是其得以廣泛應用的重要原因之一。與傳統的插裝技術相比,SMT 貼片元件在體積和重量上都大幅減小,通常為傳統插裝元件的 1/10 左右。這一特性使得采用 SMT 貼片技術的電子產品在體積和重量方面能夠實現大幅縮減。相關數據顯示,一般情況下,采用 SMT 貼片技術之后,電子產品的體積可縮小 40% - 60% ,重量減輕 60% - 80% 。以筆記本電腦為例,通過 SMT 貼片技術,將主板上的各類芯片(如 CPU、GPU、內存芯片等)、電阻電容等元件緊密布局在電路板上,使得筆記本電腦在保持強大性能的同時,體積越來越輕薄,厚度能夠控制在更薄的范圍內,重量也得以減輕,方便用戶攜帶。這種高組裝密度不僅提高了電路板在有限空間內集成更多元件的能力,為實現產品的小型化、多功能化奠定了堅實基礎,還滿足了消費者對于電子產品輕薄便攜與高性能的雙重追求,推動了電子設備向更加緊湊、高效的方向發展。

SMT 貼片在汽車電子領域之車載信息娛樂系統應用展示‘;車載信息娛樂系統如今已成為現代汽車不可或缺的重要組成部分,它集導航、多媒體播放、通信(如藍牙連接手機、車聯網等)等多種功能于一體,為駕駛者和乘客帶來了便捷愉悅的出行體驗。在這一系統的實現過程中,SMT 貼片技術功不可沒。它助力將復雜的芯片(如高性能的圖形處理芯片、音頻解碼芯片、通信芯片等)、顯示屏驅動電路等高度集成在一塊電路板上,從而打造出高分辨率、反應靈敏、操作便捷的中控顯示屏。以特斯拉 Model 3 的中控大屏為例,通過 SMT 貼片技術,將高性能圖形處理芯片安裝在電路板上,使得中控大屏能夠流暢地運行各種應用程序,實現高清的地圖導航顯示、絢麗的多媒體視頻播放以及便捷的人機交互操作;同時,通信芯片的精確貼裝,保障了車聯網功能的穩定運行,讓駕駛者能夠實時獲取路況信息、進行在線升級等操作,極大地提升了駕駛的舒適性和便捷性。紹興1.5SMT貼片加工廠。

SMT 貼片的工藝流程 - 回流焊接;貼片后的 PCB 步入回流焊爐,迎來整個工藝流程中為關鍵的回流焊接階段。在回流焊爐內,PCB 依次經歷預熱、恒溫、回流、冷卻四個溫區,每個溫區都有著嚴格的溫度控制。在無鉛工藝盛行的當下,峰值溫度通常約為 245°C ,持續時間不超過 10 秒。以華為 5G 基站的電路板焊接為例,在精確控制的溫度曲線作用下,錫膏受熱熔融,如同靈動的液體,在元器件引腳與焊盤間巧妙流動,終冷卻凝固,形成牢固可靠的焊點,賦予電路板 “生命力”,使其從一塊普通的板材轉變為能夠實現復雜電子功能的部件。回流焊接的質量直接關乎電子產品的性能與可靠性,是 SMT 貼片工藝的環節之一 。新疆2.54SMT貼片加工廠。吉林1.5SMT貼片哪家好

衢州1.25SMT貼片加工廠。河南SMT貼片加工廠

SMT 貼片工藝流程之 AOI 檢測環節;自動光學檢測(AOI)系統在 SMT 生產中充當 “質量把關者”。它利用多角度高清攝像頭對焊點掃描,通過 AI 算法與預設標準圖像比對,快速識別虛焊、偏移、短路等缺陷。三星電子 SMT 生產線采用的先進 AOI 系統,誤判率低于 0.5% ,檢測效率比人工提高數十倍。在一條日產數千塊電路板的 SMT 生產線上,AOI 系統每小時可檢測焊點數量達數百萬個,極大提升產品質量把控能力,降低次品率,為企業節省大量人力、物力成本,成為 SMT 生產質量保障的關鍵防線 。河南SMT貼片加工廠

- 安徽OBD汽摩配件 2025-06-02

- 黑龍江SMT貼片 2025-06-02

- 廣西SMT貼片價格 2025-06-02

- 青海1.5SMT貼片原理 2025-06-02

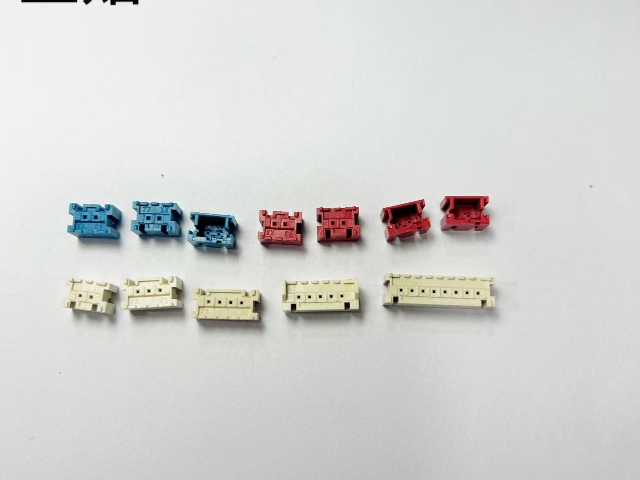

- 河南接線端子 2025-06-02

- 河北2.54SMT貼片 2025-06-02

- 青海電線接線端子型號 2025-06-02

- 上海OBD汽摩配件廠家 2025-06-02

- 臺州接線端子廠家 2025-06-02

- 江蘇快速接線端子廠家 2025-06-02

- T-SERIES壓力分布系統多少錢 2025-06-02

- 奧林巴斯便攜式XRF硅灰石材料元素光譜分析儀 2025-06-02

- 重慶步入式藥品穩定性試驗箱多少錢 2025-06-02

- 吉林紫外可見分光光度計品牌 2025-06-02

- 河南芳香化合物濃度分析儀表生產商 2025-06-02

- 2125915-cn哈希采購 2025-06-02

- 新疆氧氣壓力變送器市場報價 2025-06-02

- 四川實驗室冰箱推薦貨源 2025-06-02

- 湖南隔膜壓力表型號 2025-06-02

- 山東球形逆流閥 2025-06-02