徐州流水機器人點焊生產線裝配

以下是一些可以降低帝木自動化系統科技有限公司機器人點焊生產線日常維護成本的方法:制定詳細的維護計劃按照設備手冊和廠家建議,制定定期的維護時間表,包括每日、每周、每月和每年的檢查和保養任務。明確維護的具體內容和責任人,確保維護工作的有序進行。培訓操作人員對操作生產線的人員進行專業培訓,使其熟悉設備的正確操作方法和基本維護知識。減少因操作不當導致的設備損壞和故障。優化工作環境保持生產線所在環境的清潔、干燥、溫度適宜,減少灰塵、濕氣等對設備的侵蝕。安裝適當的通風和過濾系統,改善空氣質量。自動化焊接能夠提高生產效率和質量。徐州流水機器人點焊生產線裝配

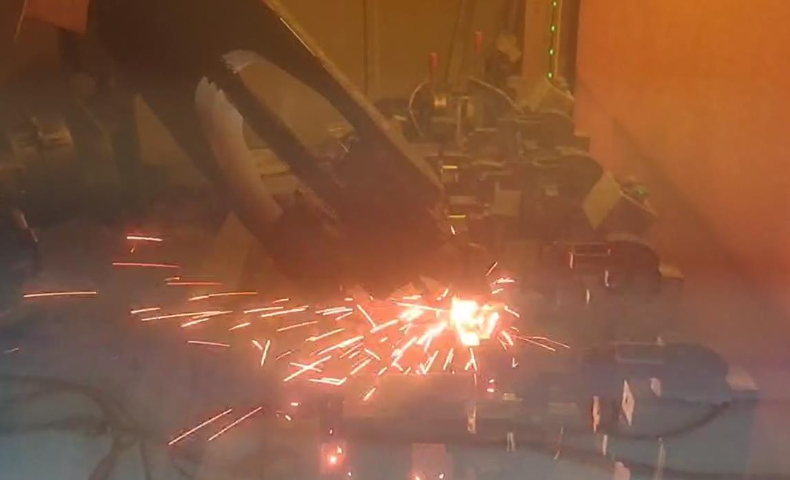

焊接段是機器人點焊生產線的中心工作段。在這個段落中,機器人使用焊接設備對原料進行焊接。焊接設備可以是電弧焊、激光焊或者其他類型的焊接技術。機器人根據預先設定的程序和路徑,將焊接頭按照要求進行焊接。焊接段通常需要高度精確的控制和監測,以確保焊接質量和焊接強度。質量檢測段是機器人點焊生產線的關鍵工作段之一。在這個段落中,焊接完成的產品被送入質量檢測設備進行檢測和評估。質量檢測設備可以使用非破壞性測試方法,如X射線檢測或超聲波檢測,來檢查焊接接頭的質量和完整性。如果產品不符合質量標準,它將被標記為次品并進行后續處理。浙江流水機器人點焊生產線多少錢機器人焊接技術提升了產品的市場競爭力。

機器人點焊生產線對焊件質量有著積極的影響。其穩定的點焊參數控制,使得每個焊點的大小、強度和外觀都高度一致。機器人的高精度定位能力確保了焊點位置的準確性,避免了因焊點偏移而導致的焊件強度不足問題。在焊接過程中,機器人能夠精確地控制電極壓力,使焊件在點焊過程中保持良好的接觸,從而形成高質量的焊點。而且,由于點焊設備參數可以根據焊件的材料和厚度進行精確調整,減少了因焊接參數不合適而產生的虛焊、過焊等缺陷。這種高質量的點焊效果使得焊件在后續的使用過程中更加可靠,提高了產品的整體質量和使用壽命。

根據消費者需求進行機器人點焊生產線的設計可以參考以下步驟:設計合理的布局結合生產場地的空間大小和形狀,規劃生產線的布局,確保物料流動順暢,減少運輸時間和成本。考慮操作人員的工作便利性和安全性,合理安排機器人、工裝夾具、焊接電源等設備的位置。定制工裝夾具根據產品的形狀和尺寸,設計的工裝夾具,確保產品在焊接過程中的定位準確、夾緊牢固。工裝夾具應易于更換和調整,以適應不同產品的生產需求。配置高效的控制系統選用先進的控制系統,實現對機器人、焊接電源、送絲機構等設備的精確控制和協同運作。開發易于操作和監控的人機界面,方便操作人員進行參數設置、生產調度和故障診斷。點焊機器人能夠快速完成復雜的焊接任務。

點焊生產線的布局設計需要綜合考慮多個因素。首先要根據焊件的生產流程和工藝要求確定各個工位的順序。例如,如果焊件需要先進行預加工,然后再進行點焊,那么預加工工位要在點焊工位之前。要考慮機器人的工作半徑和運動空間,確保機器人在點焊過程中不會相互干擾或與其他設備發生碰撞。物料輸送裝置的路線要與機器人的工作區域相匹配,保證焊件能夠準確地到達和離開點焊工位。同時,還要考慮設備的維護和檢修空間,在生產線周圍預留足夠的通道,方便維修人員對機器人、點焊設備和輸送裝置進行維護。合理的布局設計能夠提高生產線的運行效率,減少占地面積,并且便于管理。機器人焊接系統能夠實時監控焊接質量。常州流水機器人點焊生產線管理系統

機器人焊接技術的推廣促進了產業升級。徐州流水機器人點焊生產線裝配

機器人點焊生產線與質量檢測系統的集成可以有效保證產品質量。在點焊完成后,利用無損檢測技術,如超聲波檢測、X射線檢測等,對焊點質量進行檢測。超聲波檢測可以通過檢測焊點內部的組織結構來判斷是否存在缺陷,X射線檢測則可以直觀地顯示焊點內部的情況。質量檢測系統將檢測結果反饋給控制系統,如果發現焊點質量不合格,控制系統可以指揮機器人對不合格焊點進行補焊或標記,以便后續處理。這種集成化的系統可以實時監控點焊質量,避免不合格產品流入下一道工序,提高了整個生產過程的質量控制水平。徐州流水機器人點焊生產線裝配

- 江西機器人焊接自動化生產線裝配 2025-05-06

- 山東機器人點焊自動化生產線服務商 2025-05-06

- 吉林機器人弧焊自動化生產線上下料 2025-05-06

- 江蘇自動化生產線多少錢 2025-05-06

- 機器人焊接自動化生產線服務商 2025-05-06

- 常州流水機器人點焊生產線供應商 2025-05-06

- 遼寧自動化生產線供應商 2025-05-06

- 機器人自動化生產線上下料 2025-05-06

- 安徽智能工廠自動化生產線搭建 2025-05-06

- 廣東自動化生產線供應商 2025-05-05

- 常州廢水處理過濾機維修 2025-05-06

- 河南液相液相色譜檢修 2025-05-06

- 浙江大功率點焊機 2025-05-06

- 嘉興四軸數控機床機器 2025-05-06

- 丹東萬能銑床廠家 2025-05-06

- 茂名伺服驅動器常見問題 2025-05-06

- 淮南電控旋轉分配器定制 2025-05-06

- 麗水住宅電梯生產廠家 2025-05-06

- 立式龍門加工價格 2025-05-06

- 轉鼓式格柵價格哪家便宜 2025-05-06