表面處理QPQ使用壽命

45鋼為碳素結構用鋼,硬度不高易切削加工,模具中常用來做模板、梢子、導柱等,但須熱處理。45鋼本身的硬度大概在197HV左右,工研所常規QPQ處理后硬度值為650HV,深層QPQ處理后的硬度值可達1000HV,45鋼本身易生銹,常規QPQ處理后的平均生銹時間是85.3h,深層QPQ處理后的生銹時間延長至151.3h。所以45鋼經過工研所QPQ技術處理后,特別是深層QPQ處理后,試樣可以獲得較高的表面硬度和良好的表面滲氮組織,同時試樣具有良好的耐磨性,在較低載荷的試驗條件下,隨著載荷的增加試樣的摩擦系數可以保持一定的穩定性。經過QPQ表面處理的刀具具有更好的耐磨性和耐蝕性。表面處理QPQ使用壽命

工研所研發的QPQ技術,其工藝溫度設定巧妙地低于鋼的相變溫度,這意味著在處理過程中,金屬的內部組織結構不會發生改變,從而避免了組織應力的產生。相較于那些會引發組織轉變的常規熱處理工藝,如淬火、高頻感應淬火以及滲碳淬火,QPQ技術所帶來的工件變形要小得多。這一特性使得QPQ技術在處理精密零部件時具有明顯的優勢。在進行QPQ處理時,為了確保處理效果并減小工件的形狀變化,桿軸件或板件必須垂直裝卡,以保證處理的均勻性。預熱階段,應緩慢熱透工件,必要時還可以采用隨爐升溫預熱的方式,以進一步減小熱應力對工件的影響。在氧化工序結束后,為了讓工件能夠更穩定地定型,可將其冷卻到接近室溫后再進行清洗。這一系列精細的操作步驟,都是為了確保QPQ處理后的工件能夠保持原有的形狀精度,滿足高精度零部件的制造要求。不銹鋼QPQ液體氮化經過QPQ表面處理的刀具具有更好的切削效果和壽命。

在汽車發動機中,活塞桿是連接活塞和曲軸的關鍵部位,它承受著活塞往復運動時的巨大力量,并將這些力量轉化為旋轉動力,驅動汽車前進,因此,它要求有較高的耐磨性和良好的耐蝕性。原來一般采用鍍硬鉻來增加表面的耐蝕性和耐磨性,但是鍍鉻的六價鉻離子嚴重污染環境,因此采用環保的工研所QPQ工藝方法,其耐磨性比鍍硬鉻高2倍,耐蝕性比鍍硬鉻高20倍,同時通過鹽霧試驗發現工研所QPQ處理后的活塞桿具有良好的耐蝕性,因此可以用工研所QPQ技術代替鍍硬鉻。

鍍鉻工藝是一種傳統的表面改性技術,不僅能有效提高金屬的硬度、防腐性能,還能對損傷的零件進行修補矯正。但是鍍鉻在操作過程中容易產生劇毒六價鉻的酸霧和廢水,不僅對環境有害,而且嚴重危害人體健康。盡管采用三價鉻電鍍液可以取代六價鉻溶液,然而三價鉻電鍍工藝仍然存在鍍層薄、質量差、鍍液成分復雜、穩定性差等缺點。工研所的QPQ表面復合處理技術與鍍鉻相比,QPQ具有更出色的耐磨性和耐腐蝕性,而且沒有氫脆的風險。與傳統的氮化工藝相比,QPQ可提供更深的擴散層并提高耐腐蝕性。同樣應用于表面強化的QPQ鹽浴復合處理技術,在金屬表面可形成具有耐磨防腐的滲層,該工藝綠色環保,鹽溶液采用無毒的氰酸鹽作為滲劑,有效地解決了污染問題,實現了工藝過程無毒廢水零排放。如今工研所QPQ技術具有高硬度、高耐磨性、微變形、抗疲勞等優點,已具備了代替鍍鉻技術的成熟條件。QPQ表面處理是一種經濟高效的刀具表面改性方法。

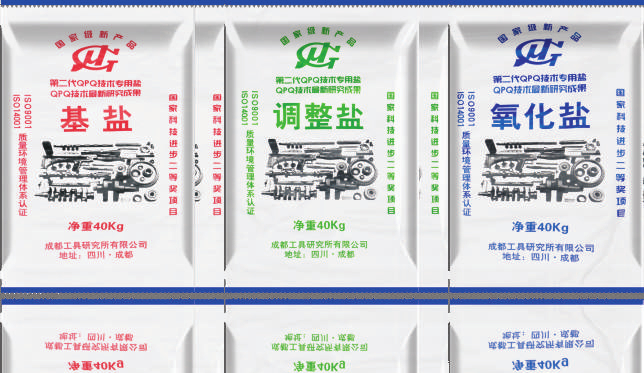

在工研所QPQ技術的日常生產中,QPQ鹽的質量對工件表面的化合物層特性,包括深度、硬度以及疏松級別,具有至關重要的影響。其中,基鹽中的氰酸根濃度是一個關鍵指標,其精確控制是QPQ技術質量控制流程中的重要環節。為了準確檢測并調整基鹽中的氰酸根含量,經典的甲醛定氮法被廣泛應用。這一方法需要精心配制甲基紅和亞甲基藍的混合指示劑,以確保在加入酸堿時能夠精確控制反應進程。隨后,通過加入過量的甲醛,溶液中的氨態氮會被轉化為氫離子。在酚酞指示劑的作用下,利用氫氧化鈉對轉化后的氫離子進行滴定。通過記錄滴定過程中消耗的氫氧化鈉量,可以精確地推算出基鹽中氰酸根的濃度。這一檢測與調整過程不僅確保了QPQ處理中鹽的質量,也為工件表面形成高質量化合物層提供了有力保障,從而進一步提升了工件的整體性能和使用壽命。成都工具研究所有限公司的QPQ表面處理技術可以延長刀具的使用壽命。氣門QPQ鹽浴

QPQ表面處理可以增加刀具的表面硬度,提高其抗磨損能力。表面處理QPQ使用壽命

汽車曲軸、凸輪軸、氣門、摩托車齒輪、連桿、球頭銷等,它承受復雜的彎曲、扭轉載荷和一定的沖擊載荷,軸頸表面要承受磨損,凸輪部分承受變化的擠壓應力以及在挺桿的摩擦等,因此要求材料表面具有良好的耐磨性與耐蝕性能。原來一般采用鍍硬鉻來增加表面的耐磨性與耐蝕性,但鍍鉻的六價鉻離子嚴重污染環境,因此必須采用環保的工藝方法代替。工研所QPQ技術是一種環保的工藝方法,其耐磨性比鍍硬鉻高2倍,耐蝕性比鍍硬鉻高20倍,因此用工研所QPQ技術代替鍍硬鉻,耐磨性和耐蝕性都會大幅度提高。表面處理QPQ使用壽命

- 農機QPQ擴散層 2025-07-31

- 凸輪軸QPQ替代軟氮化 2025-07-31

- QPQ處理 2025-07-31

- 表面防護QPQ疲勞強度 2025-07-31

- 機床QPQ鹽浴 2025-07-31

- 曲軸QPQ淬火 2025-07-31

- 表面防護QPQ生產廠家 2025-07-31

- 齒輪QPQ金屬鹽浴 2025-07-31

- 模具QPQ力學性能 2025-07-31

- 石油QPQ處理 2025-07-31

- 云南304異徑彎頭廠家供應 2025-07-31

- 環槽鉚釘哈克槍SF32 2025-07-31

- 浙江海洋工程彎頭報價 2025-07-31

- 金華什么是擋圈批發 2025-07-31

- 花都區定制銅編織帶 2025-07-31

- 金華洗衣池模具設計 2025-07-31

- 揚州虎克鉚槍7304 2025-07-31

- 黑龍江槽型模壓門板鋼板批發 2025-07-31

- 喀什國內紅色絕緣螺桿源頭廠家 2025-07-31

- 無錫微型蝸輪蝸桿價格 2025-07-31