江西工業爐膛清洗劑代加工

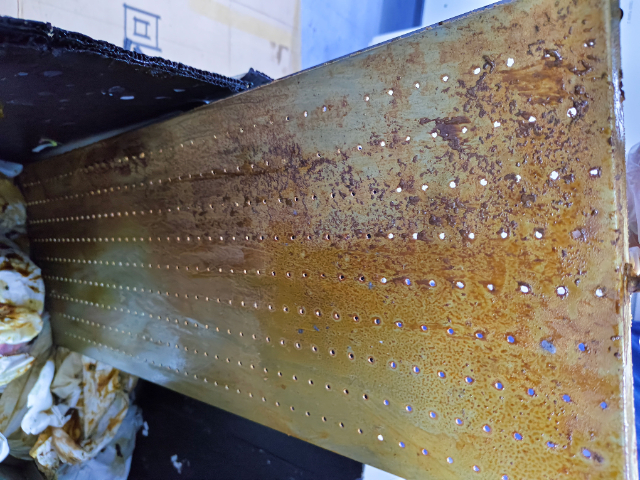

在SMT生產過程中,針對陶瓷爐膛和金屬爐膛,SMT爐膛清洗劑的清洗機理存在明顯區別。陶瓷爐膛通常具有化學性質穩定、表面光滑且耐高溫的特點。SMT爐膛清洗劑對陶瓷爐膛的清洗,主要依靠清洗劑中的溶劑和表面活性劑。溶劑發揮溶解作用,像有機溶劑能有效溶解爐膛內的油污、助焊劑等有機污染物。表面活性劑則降低清洗劑的表面張力,使其更好地在陶瓷表面鋪展,增強對污垢的乳化和分散能力。由于陶瓷的化學穩定性,清洗劑與陶瓷之間基本不發生化學反應,只是通過物理作用將污垢從陶瓷表面剝離并分散在清洗液中,隨后被清洗液帶走,達到清洗目的。金屬爐膛的清洗機理則更為復雜。一方面,清洗劑中的溶劑和表面活性劑同樣發揮作用,去除油污和助焊劑殘留。但另一方面,由于金屬具有活潑的化學性質,尤其是部分金屬容易被氧化。清洗劑中的緩蝕劑成分就顯得尤為重要,它能在金屬表面形成一層保護膜,防止清洗劑中的酸性或堿性成分對金屬造成腐蝕。同時,對于一些金屬氧化物污垢,清洗劑可能會通過化學反應將其轉化為可溶于清洗液的物質,從而實現清洗。例如,酸性清洗劑可以與金屬氧化物發生中和反應,生成可溶性鹽類,然后被清洗液帶走。所以,SMT爐膛清洗劑對金屬爐膛的清洗。 革新性分子分解技術,SMT 爐膛清洗劑對頑固污漬瓦解力強,清潔更徹底。江西工業爐膛清洗劑代加工

在SMT生產過程中,多次重復使用同一批次SMT爐膛清洗劑時,其清洗能力會呈現出特定的衰減規律。首先,清洗劑的有效成分會逐漸消耗。SMT爐膛清洗劑通常包含多種活性成分,如有機溶劑、表面活性劑等。在清洗過程中,有機溶劑不斷溶解助焊劑殘留和油污,自身會隨著污垢被帶出清洗體系;表面活性劑在乳化污垢的過程中,部分活性基團會與污垢結合,導致其活性降低。例如,初次使用時,清洗劑中有機溶劑濃度充足,能快速溶解污垢,但隨著使用次數增加,有機溶劑濃度不斷下降,清洗速度明顯變慢。其次,雜質的積累是導致清洗能力衰減的重要因素。每次清洗后,SMT爐膛上的污垢,如金屬碎屑、助焊劑殘渣等會混入清洗劑中。這些雜質不僅占據了清洗劑的空間,還可能與清洗劑中的成分發生反應,改變清洗劑的化學組成。比如,金屬碎屑可能催化清洗劑中某些成分的分解,使清洗劑提前失效。雜質的積累還會增加清洗劑的黏度,降低其流動性和滲透能力,進一步削弱清洗效果。再者,清洗劑的物理性質會發生變化。多次循環使用后,清洗劑的pH值、表面張力等物理參數會偏離初始值。pH值的改變可能影響清洗劑與污垢的化學反應,表面張力的變化則會降低其對污垢的潤濕和分散能力。隨著使用次數增多。 超聲波爐膛清洗劑渠道對比多家,還是我們的 SMT 爐膛清洗劑兼容性更強,適用范圍廣。

在SMT爐膛清洗過程中,清洗劑的表面張力對清洗復雜爐膛結構起著關鍵作用。表面張力是液體表面層由于分子引力不均衡而產生的沿表面作用于任一界線上的張力。對于SMT爐膛這種具有復雜結構,如存在狹小縫隙、管道和不規則拐角的設備,清洗劑的表面張力大小直接關系到清洗效果。當清洗劑表面張力較低時,其具有良好的潤濕性。這意味著清洗液能夠輕松地在爐膛表面鋪展開來,快速且充分地覆蓋到復雜結構的各個角落。在清洗狹小縫隙時,低表面張力的清洗劑能迅速滲透進去,與縫隙內的污垢充分接觸,通過溶解、乳化等作用將污垢去除。例如,在清洗爐膛內部的散熱鰭片間隙時,低表面張力的清洗劑可順暢流入,有效去除積累的助焊劑殘留和灰塵。相反,若清洗劑表面張力過高,其在爐膛表面的鋪展和滲透能力會大打折扣。高表面張力使得清洗液難以進入復雜結構的細微之處,導致部分區域清洗不到位。在面對管道和拐角時,清洗液容易在這些部位形成水珠,無法均勻分布,從而遺漏污垢。比如,在清洗具有彎曲管道的爐膛時,高表面張力的清洗劑可能會在管道內壁形成間斷的液膜,使得部分管道內壁的污垢無法被清洗掉。所以,為了有效清洗復雜的SMT爐膛結構,選擇表面張力合適的清洗劑至關重要。

在SMT生產中,選擇適配的清洗劑對保證產品質量和設備壽命至關重要。依據SMT生產工藝和爐膛使用頻率來挑選清洗劑,能實現高效清洗與成本控制的平衡。不同的SMT生產工藝會產生不同類型的污垢。例如,在回流焊工藝中,爐膛內會殘留大量助焊劑,這些助焊劑成分復雜,可能包含酸性、堿性或中性物質。若使用酸性助焊劑,就需要選擇堿性清洗劑來中和殘留,通過酸堿中和反應,將助焊劑轉化為易溶于水的物質,便于清洗去除。而在波峰焊工藝后,除了助焊劑殘留,還會有較多的油污,此時可選擇含有強力有機溶劑的清洗劑,利用相似相溶原理溶解油污。爐膛的使用頻率也影響著清洗劑的選擇。若爐膛使用頻繁,污垢積累速度快,需要選擇清洗效率高的清洗劑。這類清洗劑通常含有高效的表面活性劑和快速溶解污垢的成分,能在短時間內去除大量污垢。同時,由于清洗次數多,還需考慮清洗劑的成本和對設備的腐蝕性,盡量選擇性價比高且腐蝕性小的產品。相反,對于使用頻率較低的爐膛,污垢積累相對較少,可更注重清洗劑的環保性和長期儲存穩定性,避免因清洗劑變質影響清洗效果。總之,綜合考慮SMT生產工藝和爐膛使用頻率,才能精細選擇合適的清洗劑,保障生產的順利進行。 全自動化生產流程,品質嚴格把控,確保每瓶清洗劑效果穩定。

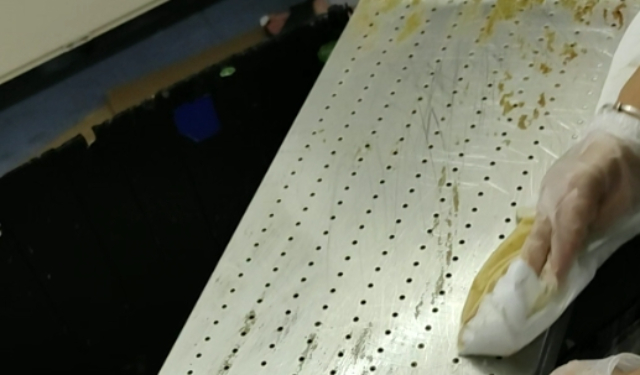

SMT爐膛清洗劑是用于清洗表面組裝技術(SMT)設備中的爐膛的化學劑。它的主要作用是去除爐膛內的焊錫殘留物和其他污垢,以保持設備的正常運行和提高生產效率。下面將詳細介紹SMT爐膛清洗劑的作用和有效的清洗方法。一、SMT爐膛清洗劑的作用:1.去除焊錫殘留物:在SMT生產過程中,焊錫殘留物會逐漸積累在爐膛內,影響爐膛的傳熱性能和溫度分布。清洗劑中的溶劑和表面活性劑能夠有效溶解和分散焊錫殘留物,使其易于去除。2.去除焊膏和污垢:除了焊錫殘留物,爐膛內還可能存在其他污垢,如焊膏、油污和灰塵等。清洗劑中的溶劑和表面活性劑也能夠有效去除這些污垢,保持爐膛的清潔。3.提高爐膛的傳熱性能:清洗劑能夠去除爐膛內的積碳和氧化物,恢復爐膛的表面光滑度,提高傳熱效率和溫度分布的均勻性,從而保證產品的質量和穩定性。4.預防爐膛故障:爐膛內的焊錫殘留物和污垢會增加設備的磨損和堵塞風道,容易導致爐膛故障和停機維修。定期清洗爐膛可以減少故障發生的概率,延長設備的使用壽命。二、有效的清洗方法:1.定期清洗:根據生產情況和設備使用時間,制定合理的清洗計劃,定期對爐膛進行清洗。一般建議每隔一至三個月進行一次徹底的清洗。 綜合清洗成本比競品低 25%,為您省錢。廣州便攜式爐膛清洗劑產品介紹

氣味溫和不刺鼻,改善車間工作環境,保障員工健康。江西工業爐膛清洗劑代加工

緩蝕劑的存在則是為了保護爐膛金屬材質免受清洗劑侵蝕。例如苯并三氮唑類緩蝕劑,它能在金屬表面形成一層致密的保護膜,阻擋清洗劑中的化學成分對爐膛的攻擊。在使用強堿性或強溶解性清洗劑時,緩蝕劑的防護作用尤為關鍵,確保爐膛在多次清洗后依然維持原有性能,避免因清洗導致設備提前報廢。SMT爐膛清洗劑的每種成分都肩負重任,從分解污垢到保障安全,相互協同又相互制約。電子制造企業在選用清洗劑時,務必深入了解其成分特性,權衡清洗效果與設備安全,才能為SMT工藝的穩定高效運行保駕護航,在激烈的市場競爭中憑借精良的產品質量脫穎而出。 只有準確把控清洗劑成分,才能讓SMT爐膛永葆潔凈,助力電子產品制造提升品質。江西工業爐膛清洗劑代加工

- 福建中性功率電子清洗劑零售價格 2025-06-07

- 惠州功率模塊功率電子清洗劑技術 2025-06-07

- 廣東IGBT功率電子清洗劑銷售 2025-06-07

- 惠州有哪些類型功率電子清洗劑哪里有賣的 2025-06-07

- 河南電子廠爐膛清洗劑供應商 2025-06-07

- 山東低氣味爐膛清洗劑經銷商 2025-06-07

- 福建IGBT功率電子清洗劑廠家 2025-06-07

- 陜西回流焊爐膛清洗劑供應商 2025-06-07

- 中山環保功率電子清洗劑經銷商 2025-06-07

- 北京低氣味爐膛清洗劑供應 2025-06-07

- 江蘇水處理活性炭分散吸附集中再生 2025-06-07

- 山東外景魚池案例 2025-06-07

- 河南定制非重力排水系統工業 2025-06-07

- 青海貿易隔爆采樣探頭 2025-06-07

- 天津FG自動反沖洗過濾器聯系方式 2025-06-07

- 普陀區瓶裝二氧化碳化學性質 2025-06-07

- 江陰板式催化瓦楞機多少錢 2025-06-07

- 鹽城食品級水處理設備 2025-06-07

- 嘉定區市政設施管理服務聯系方式 2025-06-07

- 廣西mahle自動反沖洗過濾器24小時服務 2025-06-07