乳化液廢液低溫蒸發設備制造商

了解了低溫蒸發技術原理及設備情況后,為了在工業生產過程中降低能耗及提高熱利用率從而達到理想的運行成本要求,人們將前面提到的多效蒸發技術和機械蒸汽再壓縮技術、真空技術等相結合便衍生出了現階段普遍使用的低溫多效蒸發設備、MVR蒸發設備(兩種技術的差別請查前文),由此大幅度降低了噸蒸發的運行成本(以水為例一般在40-70元不等)。如果將低溫蒸發設備的操作溫度控制在50-60℃,熱利用效率會升高,相同熱源的情況下較80-95℃的蒸發就能夠獲得更多的蒸發量,同時作為蒸發器的熱源也可以選擇一些低品位的工業廢熱,相較于利用新鮮蒸汽蒸發而言,一方面實現了能量的多級利用,另一方面實現了節能減碳的目的。即使將鼓風機的能耗以及廢水循環的電耗都計算在內,利用低品位熱源的低溫蒸發設備的運行成本也可以很好的控制在30元/噸水上下。再者由于設備運行溫度低,所以在加工選材的選擇方面較高溫蒸發有極大的優勢,甚至部分選擇塑料材料代替金屬使加工成本得到進一步的優化。低溫蒸發設備能減少蒸汽耗量,提高經濟效益。乳化液廢液低溫蒸發設備制造商

低溫蒸發技術的應用:低溫蒸發技術在我們日常生產生活中已經較為普遍,比如海水淡化、果汁濃縮、味精制造等,再比如環保上常見的廢水分鹽、切削液減量化、電鍍廢液濃縮、母液濃縮干化、垃圾滲濾液干化、危廢減量化等方面,這些不光得意于蒸發的本質特點也得意于低溫蒸發技術越來越低的運行成本。如果不是特殊蒸發要求,低溫蒸發技術無論從生產安全、成本投入、運行費用、使用期限、維護等方面還是設備占地、設備結構、輔機配套等,其優勢都是傳統蒸發技術無法比擬的。云南低溫蒸發設備按需定制對于高價值化學品而言,低溫蒸發是保護其活性的理想解決方案。

一套低溫蒸發系統一般包括:預熱(本步驟為全自動,原水桶到中液位后,水泵運行產生真空,蒸發器自動進水,壓縮機運行產生熱量給蒸發罐內廢水加熱,在真空狀態下,廢水溫度上升到 30℃左右,廢水開始蒸發,預熱完成。)蒸發濃縮(蒸發溫度設定為 35-40℃,壓縮機壓縮冷媒產生熱量,水分快速蒸發的同時,冷媒通過膨脹閥氣化后吸收熱量制冷,蒸氣上升遇冷液液化進入儲水罐,冷媒吸收了熱量,通過壓縮機壓縮制熱,給廢水再加熱。如果在蒸發的過程中有氣泡上升,傳感器檢測到后,消泡劑自動加進去消泡,一個周期完成后,開始排出濃縮液(一個周期的時間可設定)。)濃縮液排出(一個蒸發周期完成后,壓縮泵停止工作,濃縮液管路氣動閥打開,蒸發罐加壓,將濃縮液壓入濃縮桶內。)

特種廢液處理:低溫蒸發在噴漆廢液、切削液、廢乳化液、精細化工廢液、電鍍廢液等特種廢液處理方面也有應用。這些廢液由于產生量小、難降解有機污染物含量高、成分復雜、處理難度大的特點,使用物理化學方法、膜處理方法工藝流程冗長,維護維修頻繁,處理成本較大。在應用方面,低溫蒸發器被普遍應用于醫療、化工、食品等領域。在醫療領域,低溫蒸發器可用于制備高濃度的藥物溶液或濃縮血液。在化工領域,低溫蒸發器可用于分離和提純化學物質,如生產化肥、農藥等。在食品領域,低溫蒸發器可用于制備濃縮果汁、濃縮食品等。低溫蒸發技術在廢水處理中發揮重要作用。

蒸發濃縮過程詳解:在設定的35~40℃蒸發溫度下,壓縮機通過壓縮冷媒來產生熱量,從而加速水分的蒸發。同時,冷媒經過膨脹閥氣化,吸收熱量后進行制冷。蒸氣上升過程中遇冷液態化,進入儲水罐。之后,冷媒釋放吸收的熱量,再通過壓縮機壓縮來制熱,為廢水提供再加熱。若蒸發過程中出現氣泡上升,傳感器會檢測到并自動注入消泡劑以消除泡沫。完成一個蒸發周期后,系統將開始排出濃縮液,該周期時間可自行設定。濃縮液排出流程:當蒸發周期結束時,壓縮泵將停止工作,同時濃縮液管路的氣動閥打開。通過蒸發罐加壓,將濃縮液壓入濃縮桶內,完成整個濃縮液的排出過程。使用低溫蒸發設備,可以有效防止產品氧化,從而延長保質期。陜西酸性清洗廢液低溫蒸發設備

低溫蒸發工藝減少結垢現象,延長低溫蒸發設備壽命。乳化液廢液低溫蒸發設備制造商

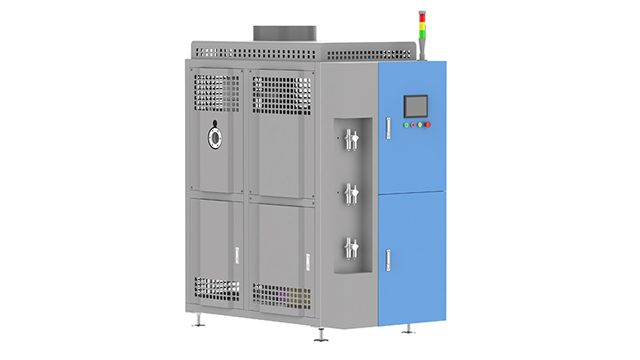

下面將詳細介紹低溫蒸發器的特點和組成。低溫蒸發器的特點:1. 低溫蒸發器采用低溫操作,能夠有效地降低物料的沸點,從而可以蒸發高沸點的物料。2. 低溫蒸發器的熱效率高,可以有效地利用能源,降低生產成本。3. 低溫蒸發器可以適用于各種不同的工作環境,例如高溫、高壓、腐蝕性等環境。4. 低溫蒸發器的操作簡單,可以自動化控制,從而減少了人工操作的成本。5. 低溫蒸發器可以采用不同的材料制造,例如不銹鋼、鈦合金等,從而可以適用于各種不同的介質和溫度。乳化液廢液低溫蒸發設備制造商

- 無水乙醇凈化機工作原理 2025-05-10

- 工業廢酒精輔助蒸餾器廠商 2025-05-09

- 黑龍江乙腈脫水設備生產廠家 2025-05-09

- 河南MEK脫水設備加工定制 2025-05-09

- 青海醇類苯類脫水設備廠家 2025-05-09

- 香港低溫蒸發設備圖片 2025-05-09

- 北京乙腈脫水設備廠商 2025-05-09

- 貴陽工業廢酒精酒精蒸餾設備 2025-05-09

- 鋁廠赤泥烘干設備定制廠家 2025-05-09

- 陜西乙醇脫水設備生產廠家 2025-05-09

- 河南純化液相色譜調試 2025-05-10

- 姑蘇區重型模具注意事項 2025-05-10

- 泰州電磁閥檢測設備維修 2025-05-10

- 浙江汽車防撞鋼管銷售廠家 2025-05-10

- 江西大型電動起重機 2025-05-10

- 合肥回轉式鼓風機哪家好 2025-05-10

- 實惠型無人酒店體驗怎么樣 2025-05-10

- 蘇州國產數控外圓磨床大概價格 2025-05-10

- 濟南激光干涉儀廠家供應 2025-05-10

- 吉林機器人系統離線型激光錫焊機器人工藝流程 2025-05-10