新能源實驗電鍍設備市場

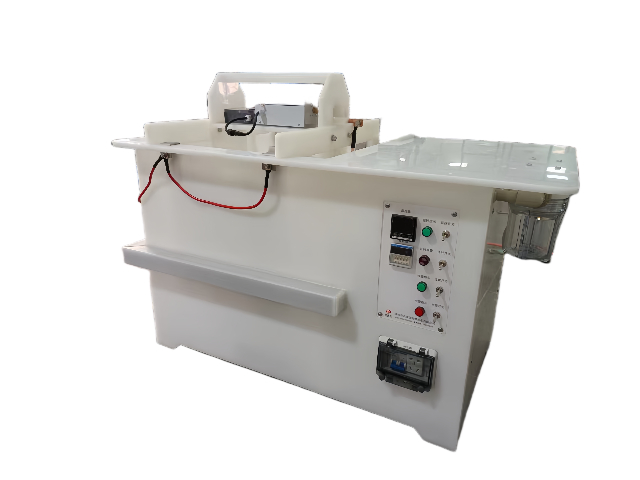

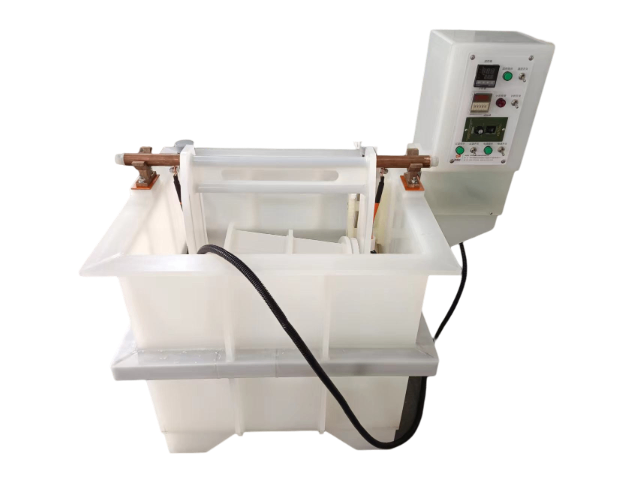

貴金屬小實驗槽,是實驗室微型電鍍裝置,用于金、銀等貴金屬的高精度沉積研究。設計聚焦三點:材料與結構:采用特氟龍/石英材質槽體(容積≤1L),耐強酸腐蝕且防污染;透明槽體便于觀察,可拆卸電極支架適配微型基材(芯片/細絲)。工藝控制:配備不可溶性陽極(鈦基DSA)、Ag/AgCl參比電極及脈沖電源(0~10A/0~20V),支持恒電位沉積;溫控精度±0.1℃,低轉速磁力攪拌(≤300rpm)保障鍍層均勻。環保安全:全封閉防護罩+活性炭過濾通風,內置離子交換柱回收貴金屬;雙重液位傳感器自動補液,防止溶液蒸發導致濃度波動。典型應用:微電子器件鍍金工藝研發、珠寶表面處理優化、納米催化劑載體沉積實驗。自清潔涂層技術,維護周期延長 2 倍。新能源實驗電鍍設備市場

電鍍槽尺寸計算方法,工件尺寸適配,容積=比較大工件體積×(5-10倍)+10-20%預留空間;深度=工件浸入深度+5cm(液面高度)。電流密度匹配,槽體橫截面積(dm2)≥[工件總表面積(dm2)×電流密度(A/dm2)]÷電流效率(80-95%),電流效率:鍍鉻約10-20%,鍍鋅約90%,鍍鎳約95%;電解液循環需求,循環流量(L/h)=槽體容積(L)×3-5倍/小時;示例計算:處理尺寸30cm×20cm×10cm的工件,電流密度2A/dm2,電流效率90%,工件體積=3×2×1=6dm3→電解液體積≥6×5=30L,工件表面積=2×(3×2+2×1+3×1)=22dm2,橫截面積≥(22×2)/0.9≈48.89dm2→可選長80cm×寬60cm(面積48dm2)深度=10cm+5cm=15cm→槽體尺寸:80cm×60cm×15cm。

注意事項:電極間距需預留5-15cm溫度敏感工藝需校核加熱/制冷功率參考行業標準(如GB/T12611) 福建實驗電鍍設備供應商家MBR 廢液處理,鎳離子回用率超 98%。

滾筒槽是高效處理小零件的電鍍設備,其結構與工作原理如下:結構:主體為PP/PVC材質圓柱形滾筒,內壁設螺旋導流板,一端封閉、另一端可開啟進料。底部通過軸承與驅動電機相連,槽外配備電解液循環泵、過濾及溫控系統,內部安裝可溶性陽極(鈦籃裝鎳塊)和陰極導電裝置(導電刷/軸)。原理:零件裝入滾筒后密封,電機驅動其以5-15轉/分鐘低速旋轉。滾筒浸沒電解液時,零件通過導電裝置接陰極,陽極釋放金屬離子;旋轉產生的離心力使溶液滲透零件間隙,導流板強化流動,減少氣泡滯留,確保鍍層均勻。循環系統維持電解液濃度,溫控系統保持工藝溫度。特點:適用于≤50mm小零件批量電鍍,效率提升3-5倍。需控制轉速防碰撞損傷,定期清理內壁殘留。用于緊固件、電子元件等行業的鍍鋅、鍍鎳工藝。

電鍍實驗槽的結構與材質特性:電鍍實驗槽是電鍍實驗的設備,其結構設計與材質選用直接影響實驗效果。從結構上看,它主要由槽體、加熱裝置、攪拌裝置、電極系統等部分組成。槽體通常設計為方形或圓形,方便不同規模的實驗操作。加熱裝置一般采用電熱管或恒溫循環系統,能精確控制鍍液溫度,確保電鍍反應在適宜的環境下進行。攪拌裝置則可使鍍液成分均勻分布,避免局部濃度差異影響鍍層質量。在材質方面,電鍍實驗槽有多種選擇。常見的有聚丙烯(PP)材質,它具有良好的耐腐蝕性,能承受多種酸堿鍍液的侵蝕,且價格相對較低,適合一般的電鍍實驗。聚氯乙烯(PVC)材質的實驗槽也較為常用,其硬度較高,化學穩定性好,但不耐高溫。對于一些特殊的電鍍實驗,如高溫鍍鉻,會選用鈦合金或不銹鋼材質的實驗槽,它們具有優異的耐高溫和耐腐蝕性能,能滿足嚴苛的實驗條件。無鉻鈍化工藝,環保達標零排放。

電鍍實驗槽結構組成與關鍵部件:

槽體材質主流材料:PP(聚丙烯)、PVDF(聚偏氟乙烯)、石英玻璃(高溫場景)。特性要求:耐酸堿性(如硫酸、物)、耐高溫(比較高至80℃)、絕緣性。電極系統陽極:可溶性陽極(如金屬鎳塊)或惰性陽極(如鉑電極)。陰極:待鍍基材,需通過夾具固定并與電源負極連接。參比電極:Ag/AgCl或飽和甘汞電極,用于監測工作電極電位。輔助設備溫控系統:水浴加熱或電加熱棒,控溫精度±1℃。攪拌裝置:磁力攪拌或機械攪拌,確保電解液均勻性。電源模塊:直流穩壓電源,支持恒電流/恒電位模式 三電極系統精確控電位,鍍層均勻。新能源實驗電鍍設備市場

特氟龍槽體耐腐,適配強酸電解液。新能源實驗電鍍設備市場

納米貴金屬催化劑載體的制備技術:

貴金屬小實驗槽通過共沉積工藝實現納米顆粒負載。在金電解液中添加TiO?納米顆粒(粒徑20nm),結合超聲波分散(功率150W),可在碳氈表面均勻負載Au-TiO?復合鍍層。實驗表明,當電流密度為1.2A/dm2時,TiO?負載量達25%,催化劑對CO氧化反應的活性提升3倍。設備配備的在線粒度監測儀實時反饋顆粒分散狀態,確保工藝穩定性。一些新能源公司利用該技術制備的燃料電池催化劑,鉑用量減少50%,性能保持率提升至90%。 新能源實驗電鍍設備市場

- 重慶貴金屬電鍍設備 2025-06-24

- 三孔位真空機組成 2025-06-24

- 四川真空機與盲孔產品 2025-06-24

- 江蘇模塊化真空機 2025-06-23

- 電鍍設備廠家直銷 2025-06-23

- 深圳國產電鍍設備 2025-06-23

- 電鍍前處理產品真空機與除油的關系 2025-06-23

- 江蘇陶瓷元器件鍍金電鍍設備 2025-06-23

- 出口型電鍍設備周邊產業 2025-06-23

- 四孔位真空機與負壓環境 2025-06-23

- 溫州環保凹版印刷機定制 2025-06-24

- 惠山區附近不銹鋼管材選擇 2025-06-24

- 福建全位置管管焊機操作 2025-06-24

- 云浮附近伺服驅動器修理 2025-06-24

- 江蘇大型提升設備維修 2025-06-24

- 山東行星減速機行星減速機優勢 2025-06-24

- 青山區購買蒸汽吹灰器成本價 2025-06-24

- 渭南top10智慧酒店推薦 2025-06-24

- 上海行走機器人供應 2025-06-24

- 黃石摩拖車配件激光打標機對比 2025-06-24