鄭州永磁電主軸維修服務

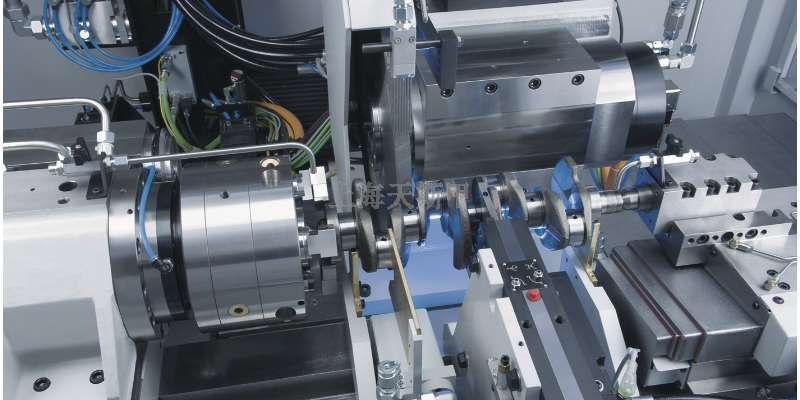

新能源汽車驅動電機軸加工領域正經歷著由高速電主軸技術帶領的深刻變革。國內某企業研發的第四代油氣混合潤滑電主軸系統,通過創新材料組合與智能控制技術的深度融合,成功突破傳統加工工藝的瓶頸。該電主軸采用氮化硅陶瓷軸承與碳纖維增強聚合物轉子的復合結構,在24000r/min持續轉速下實現了低振動值,較傳統鋼制軸承系統降低振動幅值達73%。其突破性的熱彈性復合結構設計,通過鈦合金外殼與銅繞組的熱膨脹系數梯度匹配技術,配合嵌入式熱管散熱網絡,使軸向熱位移量從,熱穩定性提升。在關鍵零部件加工方面,該電主軸系統展現出良好的切削性能。針對HRC60級淬硬鋼電機軸加工,配合PCBN刀具可實現,較傳統磨削工藝提升效率45%。實測數據顯示,單件加工時間從25分鐘縮短至14分鐘,表面粗糙度Ra值穩定控制在μm以下。其創新開發的智能預緊力自適應系統,通過集成式應變傳感器實時監測軸承磨損狀態,可動態調節40-80N的預緊力范圍,使主軸精度保持壽命延長至12000小時,較常規預緊系統提升。該技術在規模化生產中已取得很好的成效。某年產50萬臺電機軸的數字化車間應用結果表明,產品同軸度合格率從88%躍升至,加工廢品率下降86%。基于該電主軸的模塊化加工單元。 玻璃雕刻機電主軸維修需防塵密封處理,避免碎屑進入導致二次損壞。鄭州永磁電主軸維修服務

主軸維修/電主軸維修

非球面光學元件制造領域正見證著靜壓電主軸技術的關鍵性突破。日本某精機企業研發的第五代200mm大孔徑氣浮電主軸系統,通過高壓氣體形成的納米級氣膜支撐技術,實現了μm的徑向運動精度,較傳統機械主軸提升兩個數量級。其創新設計的雙端面密封結構,配合分子泵級真空系統,將加工區域的微粒濃度嚴格控制在Class10潔凈度標準,有效消除亞微米級顆粒對光學表面的污染風險。在超精密加工能力方面,該電主軸系統展現出前所未有的工藝水平。針對直徑80mm的硫系玻璃紅外透鏡加工,采用金剛石砂輪結合在線誤差補償技術,實現了,相當于將加工面放大至標準足球場面積時,其起伏高度差不超過一粒細鹽的直徑。這種加工精度使光學元件的散射損耗降低65%,明顯提升紅外成像系統的探測靈敏度。智能控制技術的深度集成是該系統的另一大亮點。其搭載的自適應動平衡系統,通過分布于主軸的8個加速度傳感器實時監測振動狀態,結合磁懸浮平衡頭,可在?mm以下的不平衡量校正。實測數據顯示,主軸在40000r/min高速運轉時,噪聲值穩定控制在65dB以下,較同類設備降低12dB。某光學企業規模化應用結果表明,該電主軸系統使車載激光雷達光學元件的面形精度達到λ/20(@632nm),光斑均勻性提升40%。 西安大功率電主軸維修報價如何判斷車床主軸故障的具體原因?

電主軸冷卻系統維護與故障排除冷卻系統對電主軸穩定運行至關重要,不良冷卻會導致熱變形,嚴重影響加工精度。水冷系統維護包括定期檢查冷卻液品質(電導率、PH值)、流量(通常要求3-6L/min)和管路通暢性3。冷卻液應使用去離子水或專門冷卻液,避免普通自來水導致結垢和腐蝕。對于油冷系統,需監控油品清潔度(NAS7級以內)和油溫(一般控制在35±2℃),定期更換過濾器和冷卻油。常見冷卻故障排除:溫度異常升高時,首先檢查冷卻系統是否正常工作,然后排查機械摩擦(如軸承預緊力過大)或電氣問題(如繞組短路)。對于內置電機的主軸,還需檢查冷卻通道是否被雜質堵塞。在高溫環境或重載加工條件下,可考慮升級冷卻系統,如增加制冷機組或采用雙循環冷卻。良好的冷卻系統維護可使主軸溫度波動控制在±1℃以內,保證加工精度穩定。根據ISO230-3標準,機床熱變形是影響精度的主要因素之一,因此冷卻系統的性能直接關系到加工質量

電主軸轉速范圍與精度對比:關鍵性能解析電主軸的轉速范圍和精度是衡量其性能的主要指標,直接影響加工效率與工件質量。轉速范圍決定了主軸的適用場景,通常分為低速型(500-10,000RPM)、中高速型(10,000-40,000RPM)和超高速型(40,000RPM以上)。低速主軸適合重切削任務(如模具加工),而高速主軸則用于精密微加工(如PCB鉆孔)。精度方面,主軸徑向跳動(Runout)和軸向跳動是關鍵參數,高精度電主軸的徑向跳動通常控制在1μm以內,甚至達0.5μm以下(如陶瓷軸承或空氣軸承主軸)。轉速與精度常呈權衡關系:超高速主軸可能因熱變形或動平衡問題降低精度,而低轉速主軸通過優化軸承和冷卻系統可實現更高穩定性。若需兼顧高轉速與高精度,建議選擇混合陶瓷軸承或磁懸浮主軸,并搭配恒溫冷卻系統。關注“電主軸選型”“轉速與精度平衡”等關鍵詞,幫助用戶準確匹配需求。實際應用中,應根據加工材料(如鋁合金、鈦合金)和工藝(粗加工/精加工)綜合權衡這兩項指標。拉刀系統故障也不容忽視,拉爪損壞、拉丁距離超差、碟簧磨損等,會使刀具的抓取與松開異常,影響加工流程。

如何選擇適合加工中心的電主軸型號?關鍵參數與選型指南在加工中心(CNC)上選擇合適的電主軸型號,直接影響加工效率、精度和設備壽命。正確的選型需綜合考慮加工材料、切削工藝、轉速需求及功率匹配等因素。以下是關鍵選型要點:1.確定加工需求材料類型:鋁合金等軟金屬適用高速主軸(20,000-40,000RPM),而鋼件或鈦合金需中低速(5,000-15,000RPM)高扭矩主軸。加工類型:粗加工需要高功率()和高剛性,精加工則依賴高轉速(≥30,000RPM)和低振動設計。2.主要性能參數轉速范圍:通用加工可選寬頻電主軸(5,000-30,000RPM),精密微加工需超高速主軸(60,000RPM以上)。功率與扭矩:重切削選高扭矩(≥50N·m),高速銑削優先高功率(10kW+)變頻調速能力。精度等級:徑向跳動≤(2μm)適用于精密加工,普通加工可放寬至≤。3.關鍵技術支持軸承類型:陶瓷軸承適合高速,液體靜壓軸承適合高精度重切削。冷卻系統:水冷主軸適用于長時間高負載,氣冷主軸更輕便但散熱能力有限。智能控制:選擇支持自動換刀(ATC)和在線動平衡的主軸,提升自動化程度。4.品牌與維護成本優先選擇ISO1940動平衡標準認證的主軸,并考慮售后支持(如軸承更換周期、維修成本)。 電主軸在運行過程中出現漏電風險,威脅操作人員安全,還可能引發設備短路故障,影響生產正常進行。武漢精密主軸維修公司

主軸維修時若發現軸芯磨損,可采用激光熔覆工藝修復,恢復原有尺寸與硬度。鄭州永磁電主軸維修服務

航空航天制造領域的鈦合金結構件加工正經歷著由大扭矩電主軸技術帶領的效率提升。瑞士某機床品牌研發的第五代500Nm直驅電主軸系統,通過雙定子錯位繞組設計與稀土永磁材料優化,在800r/min低速段仍能保持98%的扭矩輸出穩定性,較傳統異步電機提升37%。其創新開發的電磁-液壓復合制動系統,結合動態響應補償算法,可在精細制動,制動位移誤差控制在±,特別適用于深腔結構件的斷續切削工藝。在極端工況下的加工表現尤為突出:針對飛機發動機安裝邊的鈦合金加工,該電主軸系統通過優化切削力矢量控制,配合波形刃立銑刀實現150mm3/min的金屬去除率,較傳統工藝提升120%。實測數據顯示,刀具壽命延長,切削顫振頻率降低至120Hz以下。其集成的聲發射監測模塊,通過布置于主軸前端的3個高頻傳感器,實時捕捉刀具磨損產生的20-100kHz特征信號,結合小波變換與神經網絡算法,將崩刃預警準確率提升至92%,較傳統閾值監測方法提高58%。工業級應用驗證了該技術的明顯效益。某航空制造企業將其應用于整體框梁類零件加工后,加工變形量從,表面殘余應力降低41%。配合自適應進給控制系統,產品交付周期縮短40%,單臺設備年產能提升至2800件。 鄭州永磁電主軸維修服務

- 車床主軸維修報價 2025-05-12

- 石家莊進口主軸維修價格 2025-05-12

- 石家莊車床主軸維修 2025-05-12

- 武漢內藏式電主軸維修服務 2025-05-12

- 大連內藏式電主軸維修哪里有 2025-05-12

- 南通SAACKE電主軸維修價格 2025-05-12

- 鄭州永磁電主軸維修服務 2025-05-12

- 常州大功率主軸維修團隊 2025-05-12

- 長沙銑削主軸維修報價 2025-05-12

- 蘭州磨用電主軸維修哪家好 2025-05-10

- 環保蒸汽鍋爐批發廠家 2025-05-12

- 杭州自動海綿發泡機 2025-05-12

- 松江區質量離心泵銷售方法 2025-05-12

- 上海cd紋機多少錢一臺 2025-05-12

- 溫州T2.5桶帶定制 2025-05-12

- 倒桶機液壓卸料裝置生產廠家 2025-05-12

- 江蘇MSV-98322PP機械閥聯系方式 2025-05-12

- 濟南大型圓盤破碎機哪家好 2025-05-12

- 甘肅分裝機價格 2025-05-12

- 生鐵泵商家 2025-05-12