湛江五軸車銑復合加工

車銑復合的數字化雙胞胎技術具有廣闊的應用前景。數字化雙胞胎是指通過數字化模型對車銑復合機床及其加工過程進行涉及面廣模擬和映射。在機床設計階段,利用數字化雙胞胎技術可以對機床的結構、性能進行虛擬驗證,提前發現設計缺陷并進行優化,縮短研發周期。在加工過程中,數字化模型能夠實時反映機床的運行狀態、刀具磨損情況、工件加工質量等信息。操作人員可以通過觀察數字化雙胞胎模型,遠程監控加工過程,及時調整加工參數或進行故障診斷。例如,當模型顯示刀具出現異常磨損時,可提前安排刀具更換,避免加工中斷。而且,數字化雙胞胎技術還為車銑復合加工的工藝優化提供了強大工具,通過對虛擬加工過程的反復模擬和分析,可以找到比較好的工藝方案,提高加工效率和質量,降低生產成本,推動車銑復合加工向智能化、高效化方向發展。

車銑復合與傳統加工工藝相比存在多方面差異。傳統加工往往需要多臺機床分別進行車削、銑削等工序,工件在不同機床間的裝夾和轉移過程中容易產生定位誤差,且加工周期長。而車銑復合在一臺機床上集成多種加工功能,減少了裝夾次數,極大地提高了加工精度和效率。例如在加工一個具有外圓和平面銑削特征的零件時,傳統工藝可能需要車床和銑床兩臺設備,耗時較長且精度難以保證,車銑復合機床則能一次性完成加工,將同軸度、垂直度等形位公差控制得更好。此外,傳統加工工藝的設備占地面積大、人工成本高,車銑復合則通過集成化減少了設備數量和人工干預,在現代制造業追求高精度、高效率、低成本的趨勢下,車銑復合展現出明顯的優勢。汕頭三軸車銑復合培訓機構車銑復合的多任務處理能力,在航空發動機零件加工中盡顯優勢。

車銑復合加工對刀具提出了特殊要求并呈現獨特應用特點。由于兼具車削和銑削動作,刀具需具備多種功能。例如,一些多功能刀具既要有車削刀刃,又要有銑削齒形,并且要能適應不同的切削速度和進給量。在加工強度合金材料時,刀具材料的選擇至關重要,硬質合金或陶瓷刀具因其高硬度和耐磨性常被選用。同時,刀具的夾持方式也需優化,以保證在高速旋轉和復雜切削力作用下的穩定性。對于一些復雜形狀的工件加工,還需要定制特殊形狀的刀具,如帶有螺旋刃的銑刀,以便在車銑復合加工中高效地去除材料并獲得良好的表面質量,刀具的合理應用是車銑復合加工成功的關鍵因素之一。

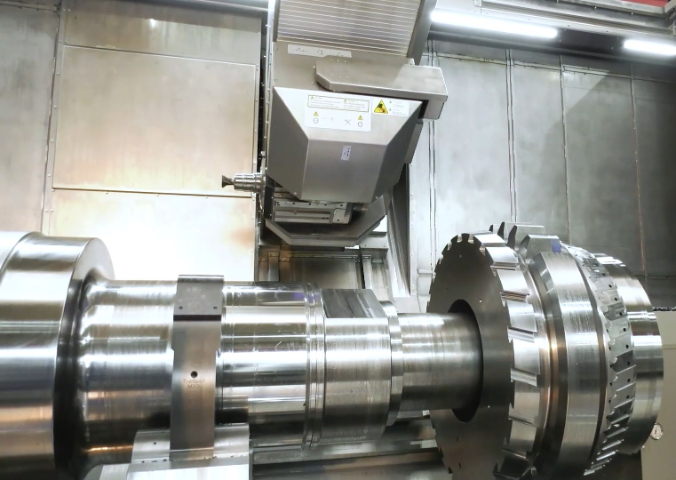

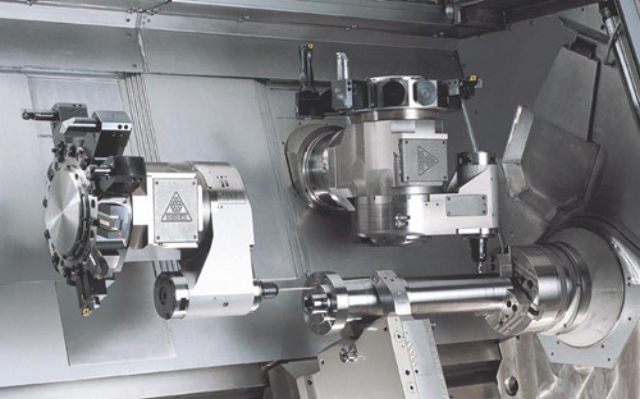

車銑復合加工技術作為現代機械制造領域的關鍵工藝,正展現出強大的優勢與獨特魅力。它將車削與銑削兩種加工方式有機融合于同一臺機床之上,通過多軸聯動控制,實現對復雜形狀零件的高效加工。在加工過程中,一次裝夾即可完成多個工序,有效避免了因多次裝夾帶來的定位誤差,極大地提高了零件的加工精度。例如,航空航天領域中的一些精密零部件,如具有復雜曲面和高精度要求的葉輪、軸類零件等,車銑復合加工能夠準確地塑造其形狀,確保各部分尺寸公差在極小范圍內。其動力刀具系統和 C 軸、Y 軸等附加軸的協同工作,可在零件表面進行銑削、鉆孔、攻絲等多種操作,拓展了加工的可能性。同時,先進的數控系統能夠根據預設的加工參數和程序,智能地控制刀具路徑與切削速度、進給量等,不僅提升了加工效率,還能根據不同材料特性優化加工過程,降低刀具磨損,延長刀具壽命,為高質量、高效率的機械制造提供了堅實保障,推動著制造業向更精密、更智能的方向邁進。車銑復合的在線檢測功能,能實時監控加工尺寸,及時修正偏差。

車銑復合加工積極踐行綠色制造理念。在機床設計方面,采用節能型電機和驅動器,降低機床運行時的電力消耗。例如,新型的永磁同步電機在車銑復合機床主軸驅動中的應用,相比傳統電機可節能 20% - 30%。同時,優化切削液的使用是綠色制造的重要環節。通過采用微量潤滑技術,將切削液以精確的微量霧狀噴射到切削區域,既能有效冷卻和潤滑刀具與工件,又能減少切削液的使用量達 80% 以上,降低了切削液的處理成本和對環境的污染。此外,機床的床身材料選擇也注重環保和可回收性,采用新型復合材料或經過環保處理的金屬材料,減少資源浪費,推動車銑復合加工向可持續發展方向邁進。車銑復合機床的電氣控制系統,需具備高可靠性以保障加工連續性。惠州車銑復合教育機構

先進的車銑復合設備可實現五軸聯動,拓展了復雜空間曲面的加工能力。湛江五軸車銑復合加工

從成本效益角度看,車銑復合具有明顯優勢。雖然車銑復合機床的初始購置成本相對較高,但長期來看,其在生產過程中可大幅降低成本。由于減少了工件裝夾次數,降低了因裝夾導致的廢品率,節省了原材料成本。同時,縮短的加工周期意味著在相同時間內可以生產更多的產品,提高了生產效率,降低了單位產品的人工成本和設備折舊成本。例如在批量生產汽車零部件時,車銑復合加工使得生產線上的設備數量減少,車間占地面積縮小,間接降低了企業的運營成本。而且,高精度的加工質量減少了后續的檢驗、返工等環節,進一步節約了成本,綜合來看,車銑復合為企業帶來了良好的成本效益比,提升了企業在市場中的競爭力。湛江五軸車銑復合加工

- 惠州車銑復合教育機構 2025-05-12

- 清遠數控車銑復合編程 2025-05-12

- 廣東什么是車銑復合培訓 2025-05-12

- 湛江五軸車銑復合加工 2025-05-12

- 珠海什么是三軸價格 2025-05-12

- 深圳數控三軸加工 2025-05-12

- 梅州京雕三軸培訓 2025-05-12

- 云浮理論數控車床車床 2025-05-12

- 揭陽車銑復合一體機 2025-05-12

- 東莞車銑復合價格 2025-05-12

- 貴州含金量高的自考本科產品設計/安全工程 2025-05-12

- 安徽醫科大學留學有博士嗎 2025-05-12

- 協和雙語學校轉學咨詢 2025-05-12

- 梅州戶外運動夏令營項目 2025-05-12

- 紹興早教感統運動 2025-05-12

- 廣州舞蹈小藝考集訓基地哪家效果好 2025-05-12

- 蕭縣求推薦高考復讀咨詢建議 2025-05-12

- 線下舞蹈藝考訓練基地如何報名 2025-05-12

- 南山區戶外拓展夏令營內容 2025-05-12

- 吐魯番幼兒園音樂課優勢 2025-05-12