建德催化劑臺車爐

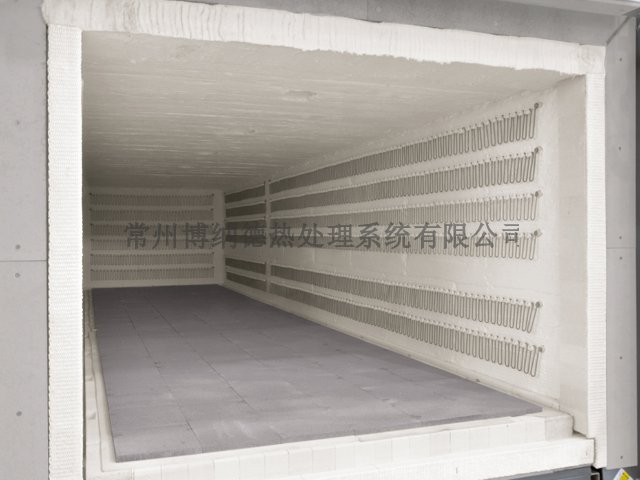

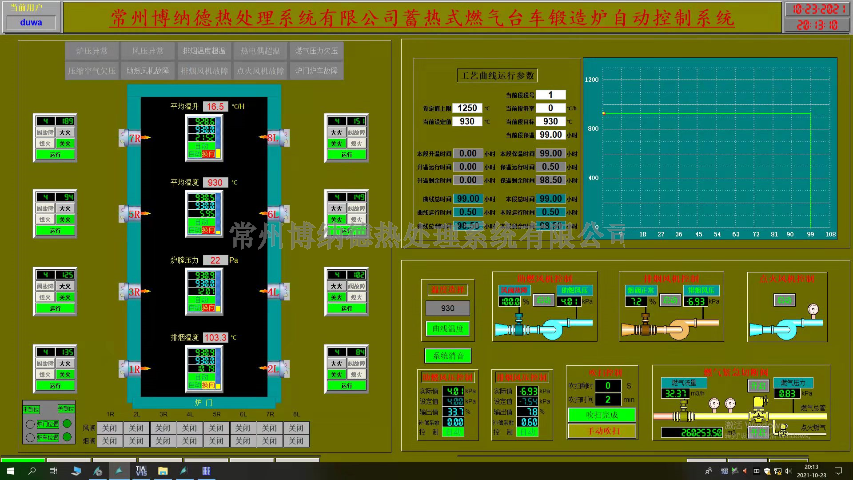

在工業制造不斷追求高效、質量、節能的發展趨勢下,臺車爐的技術創新成為推動行業進步的關鍵力量。近年來,臺車爐在多個技術維度取得了令人矚目的突破,為工業熱處理領域帶來了全新的變革。臺車爐的技術創新為工業熱處理帶來了更高的效率、更優的質量、更低的能耗和更環保的生產方式。隨著科技的不斷進步,相信臺車爐將在更多領域實現技術突破,為工業制造的高質量發展提供更強大的技術支撐。爐體結構設計的優化也是臺車爐技術創新的重點方向。為提高爐體的保溫性能,減少熱量散失,研發人員采用了多種創新設計。例如,采用多層復合保溫結構,內層選用耐高溫的陶瓷纖維材料,中層填充高性能的隔熱材料,外層則使用強度高、密封性好的金屬材料。這種復合結構**降低了爐體的散熱損失,與傳統爐體相比,散熱損失可減少 40% - 50%。同時,優化爐體的形狀和尺寸,根據不同的工件裝載需求和氣流循環原理,設計出更加合理的爐膛空間,使爐內溫度分布更加均勻,進一步提高了熱處理質量。智能臺車爐 ±1℃精確控溫,高效節能 40%,讓金屬熱處理更省心!建德催化劑臺車爐

余熱回收系統優化:煙氣余熱回收是臺車爐節能的關鍵環節。某項目通過三級熱交換系統實現能量梯級利用:一級換熱器將800℃煙氣降溫至500℃,用于預熱助燃空氣;二級換熱器產出300℃熱風用于工件預干燥;三級換熱器**終將排煙溫度控制在120℃以下。系統配備自適應調節閥組,可根據爐內工況自動調整換熱強度。實際運行數據顯示,整體熱效率從58%提升至76%,年減少CO?排放約650噸。獨特的防積灰設計使換熱器連續運行周期延長至4000小時以上。洛陽雙爐門臺車爐廠家臺車爐結構扎實耐用,爐溫均勻溫差小,金屬工件熱處理后,性能更優壽命長。

節能環保新選擇現代制造業越來越注重綠色生產,臺車爐在這方面也有亮眼表現。通過優化熱循環系統和采用新型保溫材料,現在的臺車爐能耗明顯降低。有用戶分享,在完成相同熱處理任務的情況下,他們的能源支出減少了近20%。特別值得一提的是,先進的廢氣處理系統讓生產更加環保,完全符合當前的環保政策要求。臺車爐基礎特性臺車爐作為工業熱處理的關鍵設備,其移動式臺車設計解決了大型工件裝卸難題。博納德采用模塊化爐體結構,配合雙向液壓密封系統,在保證爐膛密閉性的同時提升了設備移動穩定性。該設計特別適合處理3-10噸級的大型鑄鍛件,在汽車模具、工程機械等領域有廣泛應用。

隨著技術的不斷成熟,臺車爐的應用領域早已突破傳統制造業邊界,在新能源、新材料等新興行業展現出巨大潛力。在鋰電池生產領域,臺車爐通過控制溫度與氣氛環境,助力正負極材料燒結工序,提升材料結晶度與一致性,為高性能電池生產提供保障;在 3D 打印金屬構件后處理環節,臺車爐的均勻加熱特性可有效消除打印應力,提高構件力學性能,加速 3D 打印技術在航空航天、醫療器械領域的產業化應用。此外,在半導體封裝、石墨烯制備等前沿領域,臺車爐也發揮著關鍵作用。某半導體企業采用定制化氣氛保護臺車爐后,芯片封裝的良品率從 88% 提升至 96%,有效解決了氧化、雜質污染等難題。這些成功案例證明,臺車爐不僅是傳統制造業的升級利器,更是新興產業突破技術瓶頸的重要裝備,未來將持續賦能更多行業,創造無限可能。臺車爐量身定制,貼合工藝,讓加熱環節零誤差。

隨著 “工業 4.0” 和 “中國制造 2025” 戰略的深入推進,工業設備智能化、綠色化已成為不可逆的發展趨勢。臺車爐積極擁抱變革,在智能化方面持續發力。通過引入人工智能算法,臺車爐能夠根據不同工件材質、尺寸和熱處理工藝要求,自動優化升溫曲線與保溫時長,實現真正意義上的無人化智能操作。操作人員只需在系統中輸入參數,設備便能執行任務,不僅降低了人工干預帶來的誤差風險,還節省了大量人力成本。選擇一款的工業設備,售后服務同樣至關重要。我們建立了覆蓋售前、售中、售后的服務體系。售前階段,專業的技術團隊會深入企業生產現場,詳細了解企業的生產規模、產品類型和工藝需求,為企業量身定制適配的臺車爐解決方案,并提供詳細的設備選型報告與成本效益分析。全纖維節能臺車爐,1000℃工作,建材養護鑄造適用。采用環保耐火材料,無有害揮發,節能與環保雙達標。建德催化劑臺車爐

臺車爐選對省成本,穩定運行讓生產更省心。建德催化劑臺車爐

面對大型工件熱處理難題,我們的臺車爐憑借臺車式便捷裝卸設計,搭配 ±1℃高精度控溫系統,不僅能確保工件受熱均勻、提升良品率,還通過全纖維節能爐襯實現能耗降低 40%,無論是汽車零部件淬火,還是機械構件退火,都能為企業高效降本,現已助力 500 + 制造企業突破產能瓶頸!想要在激烈的市場競爭中脫穎而出?這款智能臺車爐搭載先進的遠程監控系統,可實時掌握爐溫曲線與能耗數據,搭配故障預警功能,減少停機時間;其模塊化定制方案能適配不同尺寸工件,從航空航天精密件到大型鋼結構件,滿足生產需求,為企業打造智能化熱處理新方案!建德催化劑臺車爐

- 河北預抽真空臺車爐非標定制 2025-07-21

- 青海電加熱滲碳爐多少錢 2025-07-21

- 內蒙古時效爐多少錢 2025-07-21

- 連云港T6鋁合金時效爐多少錢 2025-07-21

- 內蒙古淬火爐非標定制 2025-07-21

- 上海淬火爐價格 2025-07-21

- 井式氣體滲碳爐多少錢 2025-07-21

- 新疆臺車爐多少錢 2025-07-21

- 駐馬店熱處理臺車爐 2025-07-21

- 廣東天然氣加熱爐生產廠家 2025-07-21

- 實體套圈滾針軸承哪家好 2025-07-21

- 天津防震減災科普館建設 2025-07-21

- 進口琛鑫輕創營規格 2025-07-21

- 廈門新能源高速分切機加裝 2025-07-21

- 九龍坡區鍵條氣漲輥直銷 2025-07-21

- 山西氣動式銑邊倒角機怎么樣 2025-07-21

- 新疆旅行裝包材規格尺寸 2025-07-21

- 重慶箱式UV光固化設備 2025-07-21

- 蘇州油水分離過濾器價錢 2025-07-21

- 常州實驗室傳遞窗價格 2025-07-21