陜西蒸發器定制廠家

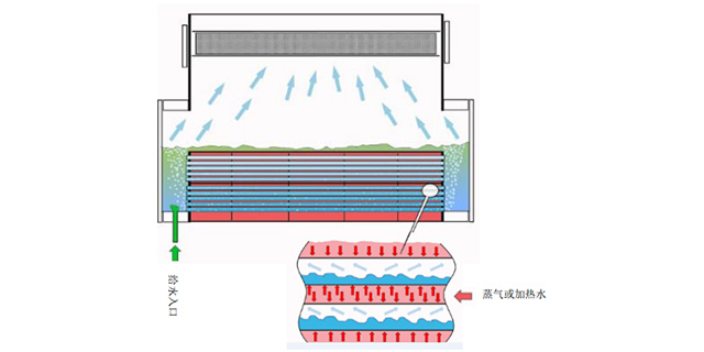

全自動臥式內管蒸發器主要由圓柱形筒體、管板、蒸發管、端蓋、折流板等部件組成。筒體由鋼板卷制焊接而成,兩端的管板上鉆有許多對應小孔,蒸發管裝入其中,通過脹接或焊接固定。端蓋封住蒸發器兩端,內部用隔板分開,使制冷劑在管子內多次往返流動,形成多個管程,且進、出水口可設在同一端蓋上。為增加管外載冷劑的流動速度,殼體內橫跨管簇裝設有圓缺形且缺口上下相間的折流板。

制冷劑液體經節流閥減壓后,從端蓋下部進入蒸發管內。在管內流動過程中,吸收管外載冷劑(如水或鹽水)的熱量,逐漸氣化成蒸氣,然后從端蓋上部返回壓縮機。 該蒸發器的操作溫度范圍較廣,能適應多種不同工藝需求。陜西蒸發器定制廠家

定期對臥式內管蒸發器進行維護和清洗。由于蒸發過程中可能會產生結垢或沉積物,定期的清洗可以保證換熱管的清潔,維持高效的傳熱效果。同時,對于軸承、齒輪等傳動部件,也應定期潤滑和檢查,以延長設備的使用壽命。總結而言,臥式內管蒸發器的安裝和調試是一個細致嚴謹的過程。正確的安裝不僅能夠保證設備的正常運行,還能提高蒸發效率和產品質量。通過遵循上述步驟和注意事項,用戶可以確保設備的穩定性和經濟性,從而在工業生產過程中發揮比較大的效益。天津全自動多效蒸發器全自動多效蒸發器節省人力,降低勞動強度。

原材料進廠時,需對管材、板材等進行嚴格的質量檢驗,包括材質成分分析、力學性能測試、表面質量檢查等,確保原材料符合設計要求。在加工過程中,每完成一道關鍵工序,都需進行質量檢驗,如管板鉆孔后的孔徑測量、換熱管焊接后的焊縫探傷、外殼體卷制后的圓度檢測等。壓力測試是檢驗臥式內管蒸發器密封性與強度的重要手段。設備組裝完成后,需進行水壓試驗或氣壓試驗,在規定的壓力下保持一定時間,檢查設備各部位是否有泄漏現象。同時,通過壓力測試還可檢驗設備在壓力工況下的結構穩定性,確保設備在實際運行中能夠承受工作壓力。此外,對設備的傳熱性能進行模擬測試,通過模擬實際工況下的介質流量、溫度等參數,檢測設備的傳熱效率是否達到設計要求。

業廢水處理蒸發器主要基于蒸發濃縮結晶原理運作。常見的有多種工藝,以多效蒸發工藝為例,利用多個蒸發器串聯,前一效蒸發器產生的二次蒸汽作為下一效的熱源,實現熱量的梯級利用。工業含鹽廢水進入低溫多效蒸發結晶器后,歷經 3 - 6 效的蒸發冷凝過程,在這個過程中,水分逐漸蒸發,廢水中的鹽分等雜質不斷濃縮。終,廢水分離為淡化水(可能含微量低沸點有機物)和濃縮晶漿廢液。另一種 MVR 蒸發工藝,即機械蒸汽再壓縮工藝,將蒸發過程產生的溫度低、壓力低的二次蒸汽,通過壓縮機壓縮,提升其溫度與壓力,使其重新作為熱源加熱需蒸發的物料,實現蒸汽的循環利用,極大降低了對外界能源的需求。臥式內管蒸發器內部的流體循環系統,保障了蒸發過程的持續進行。

蒸發器是一種換熱設備,它通過加熱使得溶液中的部分溶劑變為氣態并分離出來,從而實現溶液的濃縮或物質的析出。蒸發器主要由兩部分構成:加熱室:負責向液體提供蒸發所需的熱量,促使液體沸騰汽化;蒸發室:使得氣液兩相能夠完全分離。此外,在工業應用中,蒸發器常用于化工廢水處理或化工生產過程中的蒸發濃縮和蒸發結晶。它們可以顯著提高物料的濃度,對于溶劑回收和減少廢物排放等方面具有重要意義。總的來說,了解蒸發器的工作原理和維護方式對于確保其在制冷系統中的有效運行至關重要。 全自動多效蒸發器適用于多種物料處理。全自動多效蒸發器

多效蒸發器的耐腐蝕性能強,能夠適應各種惡劣的工作環境。陜西蒸發器定制廠家

小型多效蒸發器能處理熱敏性、粘滯性、發泡性等多種物料。對于熱敏性物料,在真空作用下降低蒸發溫度,減少物料熱分解風險;對于粘滯性物料,物料沿管內壁向下加速加壓流動蒸發,利于其蒸發濃縮;對于發泡性物料,料液在加熱管內成膜狀蒸發,避免了泡沫的形成。可配置自動化系統,實現進料量、加熱溫度、出料濃度、清洗等的自動控制,還可配備突發停電、故障時對敏感性物料的保護措施以及安全、報警等自動化操作。可配備清洗系統:能實現就地清洗,操作方便,無死角,符合衛生要求。陜西蒸發器定制廠家

- 自動燭式過濾器廠家供應 2025-07-11

- 河北鉭換熱器生產廠家 2025-07-11

- 江蘇卡口式加熱器 2025-07-11

- 貴州不銹鋼燭式過濾器 2025-07-11

- 河北燭式過濾器公司 2025-07-11

- 卡口式加熱器生產廠家 2025-07-11

- 城市給水自動過濾器經銷商 2025-07-11

- 不銹鋼燭式過濾器供應商 2025-07-11

- 合肥乳化液自動過濾器 2025-07-11

- 福建管殼式鉭換熱器生產廠家 2025-07-11

- 湛江6軸發那科機器人零件 2025-07-19

- 深圳小型玻璃漏料中試熔爐設備 2025-07-19

- 溫州多功能壓縮機哪家好 2025-07-19

- 淮安負壓風機選型 2025-07-19

- 鹽城先進微量潤滑系統廠 2025-07-19

- 平谷區2CY齒輪油泵齒輪泵 2025-07-19

- 寧德小型水上平臺浮橋 2025-07-19

- 快走絲線切割哪家好 2025-07-19

- 溫州無人售貨機來電咨詢 2025-07-19

- 溫州手持式焊接機哪個好 2025-07-19