杭州筆記本支架精密壓鑄模具廠

當熔融金屬填充完畢后,模具內的壓力會保持一段時間,以確保鑄件完全凝固。隨后,推桿會將鑄件從模具中推出。由于一個模具內可能有多個模腔,因此每次壓鑄過程都可能產生多個鑄件。推出后的鑄件需要經過落砂處理,去除多余的殘渣。精密壓鑄在生產過程中可能會出現各種缺陷,如滯流、冷疤、氣孔等。這些缺陷不只影響鑄件的外觀質量,還可能影響其性能和使用壽命。因此,對精密壓鑄進行嚴格的缺陷檢測是確保產品質量的重要措施。常用的檢測方法包括目視檢查、X射線檢測等。每一精密壓鑄,都是精密壓鑄技術的結晶。杭州筆記本支架精密壓鑄模具廠

精密壓鑄的質量控制貫穿于整個生產過程。從原材料的檢測、模具的驗收、生產過程的監控到成品的檢驗,每一步都需要嚴格把關。此外,壓鑄廠家還需要建立完善的質量管理體系,對生產過程中的各個環節進行持續改進與優化。只有這樣,才能確保精密壓鑄的質量穩定可靠。精密壓鑄因其高精度、高性能以及豐富的細節處理而普遍應用于各個領域。在汽車制造業中,精密壓鑄被用于制造發動機部件、傳動部件以及車身結構件等;在家電行業中,精密壓鑄則用于制造電器外殼、散熱器等部件;在航空航天領域,精密壓鑄因其高的強度與輕量化特點而被普遍應用于飛機結構件與發動機部件的制造中。北京五金精密壓鑄加工精湛技藝,精密壓鑄工藝精湛無比。

模具材料的選擇對精密壓鑄的質量和模具的壽命有著決定性的影響。由于壓鑄過程中金屬的溫度和壓力都非常高,模具材料必須具有良好的抗熱振性和柔軟性。同時,模具材料還需要具備其他特性,如淬透性、切削性、抗熱裂性和焊接性等。模具的使用壽命直接取決于熔融金屬的溫度和每個循環的時間,因此,選擇合適的模具材料對于提高精密壓鑄的質量和降低生產成本至關重要。精密壓鑄的制造過程對模具的精度和耐用性提出了極高的要求。模具的覆蓋部分和活動部分必須精確匹配,以確保熔融金屬能夠順利流入模腔并形成所需的形狀。同時,模具還需要經受住高溫和高壓的考驗,以確保在長時間的連續生產中保持穩定性和耐用性。為了滿足這些要求,模具通常使用堅硬的工具鋼制造而成,以確保其能夠承受巨大的內部壓力并保持高精度的形狀。

1838年,為了制造活字印刷的模具,人們發明了壓鑄設備。初個與壓鑄有關頒布于1849年,它是一種小型的,用來生產印刷機鉛字的手動機器。1885年奧托·默根特勒發明了Linotype排字機,這種機器能夠將一整行文字壓鑄成一個單獨的鉛字,它給印刷界帶來了前所未有的革新。在印刷業進入大規模工業化后,傳統的手壓字模已經被壓鑄取代。1900年左右,鑄字排版進入市場使得印刷業自動化技術進一步提高,因此有的時候在報社內能看見十多臺壓鑄機。隨著消費產品的不斷增長,奧托的發明獲得了越來越多的應用。人們可以利用壓鑄大批量地制造零部件產品。1966年,通用動力發明了精速密壓鑄工藝,這種工藝有時也被稱作雙沖頭壓鑄。精密壓鑄,賦予金屬更多可能。

精密壓鑄的制造過程體現了現代工業技術的精湛與高效。從熔融金屬的注入到模具的閉合,再到高壓下的成型,每一步都需要嚴格的操作和控制。精密壓鑄的高精度不只體現在其形狀和尺寸上,更體現在其內部結構的致密性和均勻性上。這種精密鑄造的特性使得精密壓鑄在承受復雜載荷和惡劣環境時,能夠保持穩定的性能。此外,精密壓鑄還具有良好的可加工性和可焊接性,便于后續的加工和組裝。精密壓鑄在汽車工業中的應用尤為普遍。汽車輪轂、發動機支架、傳動系統部件等關鍵部位,都離不開精密壓鑄的支撐。壓鑄鋁合金輪轂以其輕量化、高的強度、耐腐蝕等優點,成為現代汽車的重要部件。精密壓鑄的高精度和穩定性,保證了汽車行駛的安全性和舒適性。同時,精密壓鑄的批量生產也降低了汽車制造成本,提高了生產效率。精密壓鑄,讓金屬產品更加精美。北京機箱支架精密壓鑄模具

壓鑄工藝精湛,產品精度高。杭州筆記本支架精密壓鑄模具廠

在壓鑄過程中,溫度控制至關重要。熔融金屬的溫度、模具的溫度以及環境溫度都會影響鑄件的質量。過高的溫度可能導致鑄件變形或產生裂紋,而過低的溫度則可能導致鑄件無法完全充滿模具。因此,壓鑄機通常配備有精確的溫度控制系統,以確保生產過程中的溫度穩定。精密壓鑄脫模后,通常需要進行一系列后處理以提高其性能。這些后處理步驟包括打磨、去毛刺、熱處理等。打磨與去毛刺可以去除鑄件表面的不平整與缺陷,提高其外觀質量。熱處理則可以通過改變鑄件的組織結構來提高其機械性能。這些后處理步驟對于精密壓鑄的應用性能至關重要。杭州筆記本支架精密壓鑄模具廠

- 重慶固態硬盤盒鋁合金壓鑄廠家 2025-05-08

- 上海鎂鋁合金壓鑄廠商 2025-05-08

- 四川通信配件鋁合金壓鑄件 2025-05-07

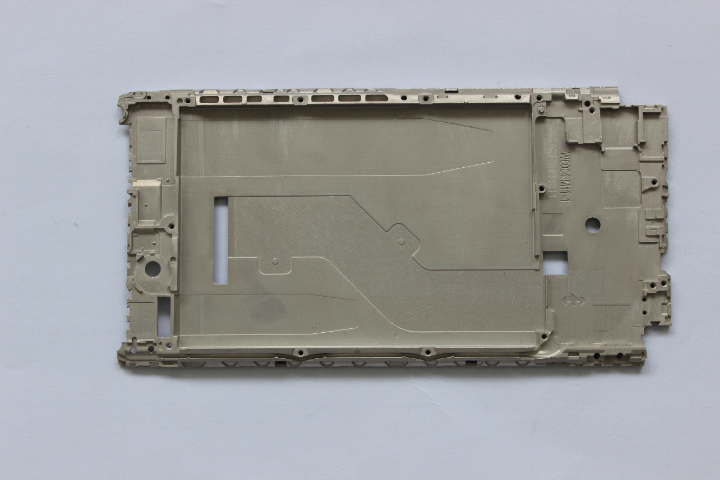

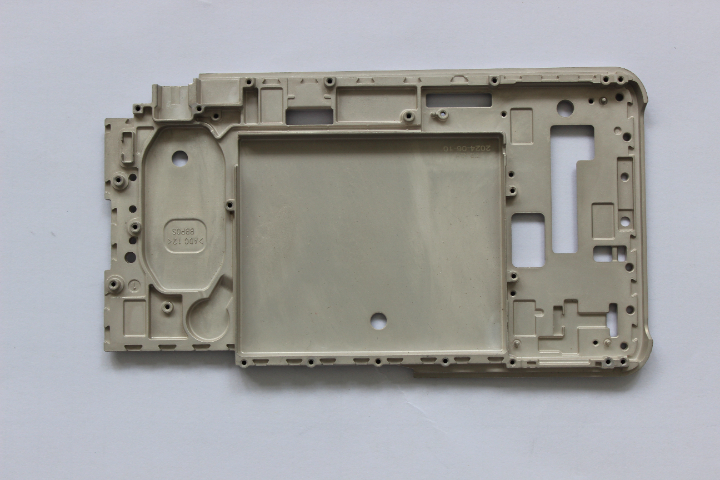

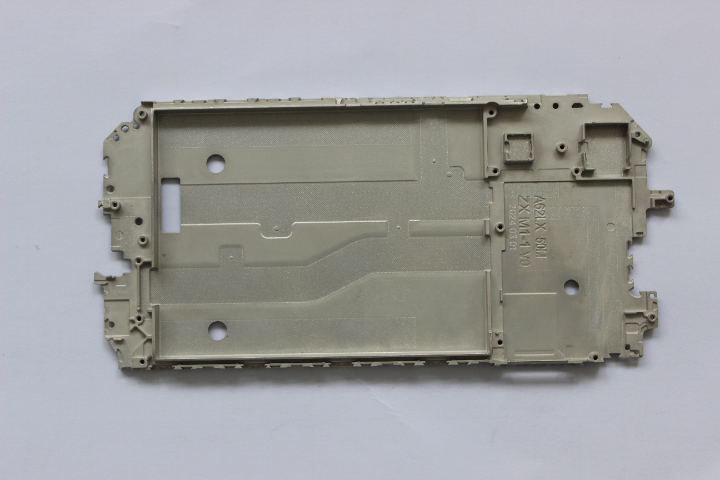

- 手機中板鋁合金壓鑄模 2025-05-07

- 浙江鋁合金壓鑄模具廠家 2025-05-07

- 四川新能源鋁合金壓鑄工藝流程 2025-05-07

- 手機中板鋁合金壓鑄工廠 2025-05-07

- 山東手機中板鋁合金壓鑄材料 2025-05-07

- 重慶鎂鋁合金壓鑄模具制造 2025-05-07

- 安徽常用鋁合金壓鑄模具制造 2025-05-07

- 清遠密封O型圈 2025-05-08

- 聊城品質沖壓件模具 2025-05-08

- 永州復合材料洗衣池模具設計 2025-05-08

- 無錫鋼鐵加工是什么 2025-05-08

- 北京彈性冷藏車離合器配件 2025-05-08

- 深圳抗風卷閘門多少錢一平方 2025-05-08

- 四川光纖連接器電鍍解決方案 2025-05-08

- 淮安碟形彈簧安全性高 2025-05-08

- 江西快速原型手板 2025-05-08

- 鄭州60Si2Mn波形彈簧聯系方式 2025-05-08