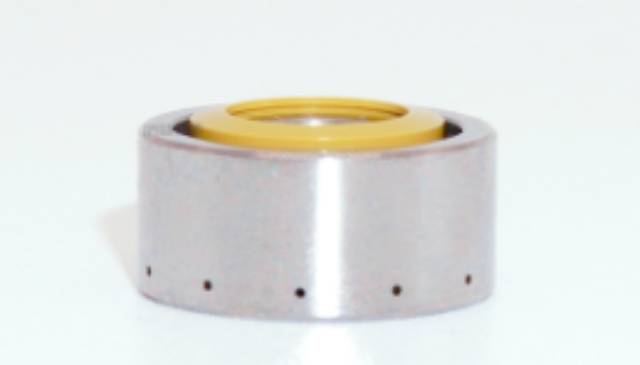

蘇州C104HRRY17分子泵軸承

針對機械運行中的溫度變化,新巴頓分子泵軸承設計了熱膨脹補償機制。通過材料線膨脹系數匹配(軸承鋼 11.5×10??/℃,外殼材料鑄鐵 10.6×10??/℃),將熱變形差值控制在 5μm/100℃以內;軸向預留補償間隙(0.1-0.3mm),配合波形彈簧自動調整預緊力,補償熱膨脹導致的尺寸變化。在 CT 機的球管真空系統中,這種設計使軸承在球管發熱(溫度從 25℃升至 60℃)時,仍能保持轉子軸向跳動≤15μm,確保影像重建的精度。熱膨脹補償機制使分子泵軸承在機械溫度波動工況下,維持長期的精度穩定性,減少因熱變形導致的性能衰減。巴頓分子泵軸承:智能化監測,預防故障。蘇州C104HRRY17分子泵軸承

分子泵軸承

新巴頓分子泵軸承的材料疲勞性能經過嚴格測試,確保機械長期運行的耐久性。軸承鋼的接觸疲勞壽命(L10)通過 Palmgren-Miner 線性累積損傷理論驗證,在額定載荷下循環次數≥1×10?次。陶瓷軸承的疲勞壽命則采用 Weibull 分布統計,在 10?次循環加載后,存活率達 99% 以上。在紡織機械的連續運轉測試中(轉速 25000rpm,持續 3000 小時),分子泵軸承的磨損量≤8μm,振動值增長≤15%,滿足機械行業對設備年運行 8000 小時的耐久性要求。材料的疲勞壽命數據為機械系統的維護周期規劃提供科學依據,減少意外停機風險。蘇州C104HRRY17分子泵軸承集成傳感器模塊,新巴頓分子泵軸承助力機械智能化監測與維護。

高精度分子泵軸承的制造需突破微米級加工瓶頸。新巴頓采用數控磨床進行套圈滾道加工,其圓度誤差控制在 0.5μm 以內,表面粗糙度 Ra≤0.1μm,確保高速運轉時的低振動特性(振動加速度≤5m/s2)。陶瓷球的加工更需歷經 12 道研磨工序,通過激光測振篩選出圓度誤差<0.1μm 的球體,以降低滾動體不平衡量。裝配環節采用恒溫恒濕車間(溫度 23±1℃,濕度 45±5%),通過真空注脂技術確保潤滑脂均勻分布,避免氣泡產生。經三坐標測量儀檢測,成品軸承的軸向游隙可控制在 5-10μm 的精密區間,滿足分子泵轉子動平衡 G1 級標準。

針對分子泵高速運轉時產生的復雜載荷,新巴頓在軸承結構設計上進行深度優化。角接觸球軸承采用 28° 接觸角的定制化設計,相較于常規 15° 接觸角產品,軸向承載能力提升了 60%,能更好地應對 15 萬轉 / 分鐘高速運轉時產生的陀螺力矩。通過有限元分析模擬,精確控制軸承的軸向游隙在 8μm 左右,在 - 20℃至 120℃的溫度區間內,可自動補償因熱脹冷縮產生的形變,確保轉子軸向竄動誤差控制在 ±3μm 以內。某科研機構的分子泵設備應用該設計后,系統運行穩定性大幅提升,振動值從原來的 12m/s2 降至 4m/s2,達到 ISO 10816-1 標準 Class 1 的嚴苛要求,為精密實驗提供了可靠保障。食品級安全認證,新巴頓分子泵軸承適用于食品機械等衛生要求場景。

針對機械行業高速運轉的發熱問題,新巴頓分子泵軸承采用熱傳導優化設計。軸承外圈開設散熱槽(槽深 1-2mm,間距 5-10mm),配合泵體的水冷系統(水溫 20-25℃),可將軸承溫度控制在 80℃以下。在磁懸浮分子泵中,軸承與電機的一體化熱管理設計,使熱量通過金屬殼體快速導出,溫度梯度≤5℃/mm。以真空鍍膜機為例,當連續工作 24 小時后,軸承溫度穩定在 75℃,比傳統設計降低 15℃,避免因熱膨脹導致的間隙變化,維持泵體抽速穩定在 95% 以上的額定值,保障機械加工的連續性。新巴頓分子泵軸承的抗輻射性能佳,適用于核能等輻射環境作業。巴頓C1905X205Y12分子泵軸承公司

巴頓分子泵軸承智能監測技術,預防潛在故障。蘇州C104HRRY17分子泵軸承

壽命保障優勢:科學設計延長使用周期,基于 ISO 281 標準,新巴頓對分子泵軸承的壽命計算模型進行優化,將安全系數提升至 4 倍,使得 7010C 型號軸承的 L10 壽命(90% 可靠性壽命)達到 15000 小時,超出行業平均水平 2.5 倍 。通過加速壽命試驗(在 1.8 倍額定載荷下持續運行 600 小時)驗證,某批次軸承的存活率高達 99%,完全滿足 SEMI 設備的可靠性要求。某晶圓制造工廠采用新巴頓軸承后,設備的非計劃停機率從 10% 下降至 1.5%,極大地提高了生產連續性,降低了因停機帶來的經濟損失。蘇州C104HRRY17分子泵軸承

- 虹口區美國巴頓分子泵軸承 2025-07-22

- 巴頓C1904X205Y19分子泵軸承供應 2025-07-22

- 浦東新區C1904X205Y19分子泵軸承 2025-07-22

- 無錫巴頓C1902X205Y16分子泵軸承 2025-07-22

- 蘇州C104HRRY17分子泵軸承 2025-07-22

- 長寧區巴頓VAC607AD012分子泵軸承 2025-07-22

- VCMP114真空泵軸承代理商 2025-07-22

- 松江區巴頓C1909X205Y24分子泵軸承 2025-07-22

- 虹口區巴頓分子泵軸承 2025-07-22

- VAC607AD012軸承中國一級代理 2025-07-22

- 鶴壁鐵屑壓餅機咨詢熱線 2025-07-22

- 江陰自動化工控設備 2025-07-22

- 四川白板紙A4切紙機精切度高 2025-07-22

- 鎮江耐磨環氧樹脂地坪多少錢 2025-07-22

- 黃石剛體滑觸線廠家 2025-07-22

- 廣東攪拌摩擦焊機 2025-07-22

- 北京使用超聲波端子機批發廠家 2025-07-22

- 天津柜體封邊機售后維修 2025-07-22

- 北京支架層流罩設計 2025-07-22

- 杭州成形砂輪磨齒機怎么樣 2025-07-22