汕頭石墨火花機廠家

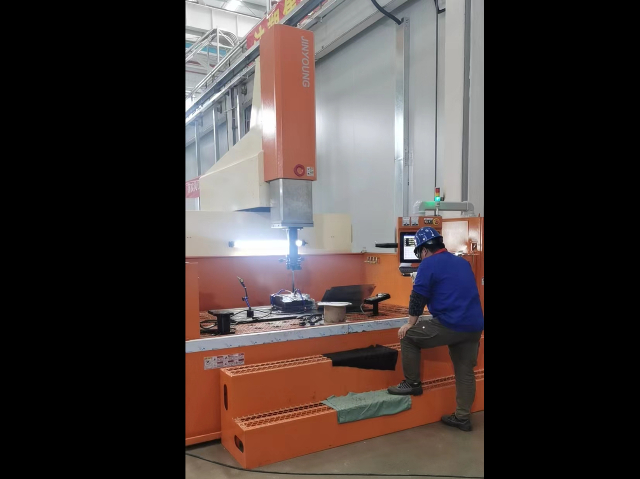

自動化火花機通過機器人集成實現無人化生產,配置包括:六軸機器人(重復定位精度 ±0.02mm)、雙工位工作臺(切換時間≤10 秒)、電極庫(容量 20-50 把)、自動檢測系統(激光測頭精度 ±0.001mm)。工作流程為:機器人從料庫抓取工件→激光測頭定位基準→自動裝夾→調用預設程序加工→完成后檢測尺寸→下料至成品區。在汽車零部件模具生產線中,該系統可實現 24 小時連續運行,設備利用率從 60% 提升至 90%,單班產量增加 50%,尤其適合大批量標準化模具的生產。電火花機的遠程運維功能,廠家快速響應設備故障。汕頭石墨火花機廠家

陶瓷模具(如氧化鋁陶瓷)的火花機加工需采用 “電火花磨削” 工藝,其特殊性在于:電極選用銅鎢合金(耐磨性好),工作液采用陶瓷加工液(含氧化鋁微粒);加工參數采用低電流(≤5A)、高頻率(5000Hz),通過 “微放電” 逐步去除材料,效率達 50mm3/min;需配合超聲振動(頻率 20kHz)輔助排屑,避免陶瓷粉末堵塞放電間隙。在陶瓷插芯模具加工中,該工藝可實現 φ2.5mm 孔的圓度誤差≤0.001mm,孔徑公差 ±0.002mm,滿足光纖連接器的精密對接要求。汕頭放電火花機保養多軸聯動電火花機,一次裝夾完成多面復雜結構加工。

火花機選型需根據加工需求精細匹配:小型精密模具(如手機按鍵)選擇行程 300×200mm 的鏡面火花機,注重納米級進給和高光潔度;大型汽車模具選擇 800×600mm 以上的龍門式火花機,強調剛性和熱穩定性;微型醫療模具選擇微型火花機,配備超細電極和光學對位系統。參數方面,粗加工設備需關注比較大加工效率(≥300mm3/min),精加工設備需關注小表面粗糙度(Ra≤0.08μm),多品種小批量生產則需側重自動化和快速換型能力(換型時間≤30 分鐘)。

火花機,全稱為電火花加工機床(Electrical Discharge Machining,簡稱 EDM),其工作原理基于放電蝕除效應。在加工過程中,工具電極和工件分別連接到脈沖電源的兩極,并浸沒于工作液中,常見工作液有煤油、去離子水等。當工具電極向工件靠近,二者間隙達到一定距離時,脈沖電壓會擊穿工作液,形成放電通道。在這一通道中,瞬間會集中大量熱能,溫度可飆升至 10000℃以上,致使工件表面局部微量金屬迅速熔化、氣化,并在壓力急劇變化下,飛濺到工作液中,冷凝成金屬微粒后被帶走。每個脈沖放電雖蝕除金屬量極少,但每秒成千上萬次的脈沖放電累加,就能實現可觀的材料去除,逐步加工出與工具電極形狀對應的工件形狀。例如,在汽車模具制造領域,通過精心設計電極形狀,并配合精確的電極進給控制,利用這種放電蝕除機制,能精確塑造出汽車覆蓋件模具的復雜輪廓,滿足汽車制造對模具高精度、高復雜度的需求;在醫療器械領域,可加工出手術刀、植入體等精密零部件的細微結構,保證其使用安全性和功能性。電火花機的加工深度可達 300mm,勝任深型腔模具制造。

火花機的安全操作規程與防護措施:火花機操作需嚴格遵循安全規范:操作人員必須佩戴絕緣手套(耐電壓≥500V)、護目鏡(防飛濺)和防靜電服;工作區域配備滅火器材(針對煤油工作液),保持通風(換氣次數≥10 次 / 小時);設備接地電阻需≤4Ω,防止觸電風險。加工前需檢查:電極與工件的絕緣性(電阻≥1MΩ)、工作液液位(覆蓋加工區域 50mm 以上)、急停按鈕功能。針對石墨電極加工,需開啟除塵系統(風量≥200m3/h),避免吸入石墨粉塵導致肺部損傷。電火花機的自動穿絲功能,快速恢復斷絲加工,減少停機。江門鏡面火花機定制

電火花機的自動對刀功能,電極定位精度達 0.001mm。汕頭石墨火花機廠家

火花機的放電過程具有獨特特性。放電前,工具電極與工件間存在較高電壓,當二者逐漸接近,其間工作液被擊穿后,立即引發火花放電。在放電瞬間,兩電極間電阻急劇變小,電壓也隨之大幅降低。火花通道形成后,其存在時間極為短暫,通常在 10??-10?3 秒之間,隨后必須及時熄滅,以維持火花放電的 “冷極” 特性。這一特性保證了通道能量主要作用于極小范圍的工件表面,避免熱量向電極縱深傳遞,從而實現對工件表面的精確蝕除。每個放電脈沖都會在工件表面留下一個微小凹坑,通過連續的脈沖放電,眾多凹坑累積起來,實現材料的逐步去除和工件形狀的加工。例如,在電子連接器模具加工領域,利用這種精確的放電特性,能夠在極小的區域內進行精確加工,確保模具的高精度和高表面質量,滿足電子連接器對模具的嚴苛要求;在精密儀器儀表零件加工領域,可加工出細微的刻度和紋路,保證儀器的測量精度和外觀質量。汕頭石墨火花機廠家

- 汕頭普通電火花機定制 2025-07-26

- 廣州石墨火花機生產廠家 2025-07-26

- 東莞cnc火花機保養 2025-07-25

- 佛山國產火花機推薦貨源 2025-07-25

- 汕尾成型電火花機設備廠家 2025-07-25

- 廣東cnc火花機生產廠家 2025-07-25

- 佛山鏡面火花機定制 2025-07-25

- 汕頭成型電火花機現貨 2025-07-25

- 汕尾放電火花機廠家 2025-07-25

- 東莞高精密放電火花機保養 2025-07-25

- 安徽離心式冷凍機價錢 2025-07-26

- 廣東細胞粉碎儀供應商 2025-07-26

- 廣西側入式攪拌器機械密封結構 2025-07-26

- 淮北皮帶生產線 2025-07-26

- 江蘇冷水機現貨 2025-07-26

- 松江區定做噸袋卸料站哪個好 2025-07-26

- 四平烘干機行價 2025-07-26

- 梁溪區國產水處理控制系統哪里有 2025-07-26

- 江西日用品注塑機銷售廠家 2025-07-26

- 福州本地全自動CCD平面與尺寸檢查機 2025-07-26