湖南研磨料

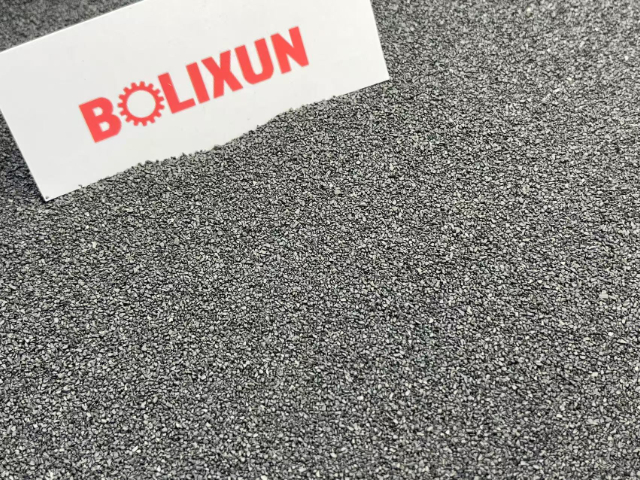

拋光磨料的生產工藝:拋光磨料的生產工藝直接影響其質量和性能。以氧化鋁磨料為例,常見的生產方法是電熔法和燒結法。電熔法是將鋁礬土等原料在高溫電爐中熔化,然后通過快速冷卻形成磨料顆粒。這種方法生產的氧化鋁磨料硬度高、結晶完整,但能耗較大。燒結法是將原料經過配料、成型后,在高溫爐中進行燒結,形成磨料。燒結法生產的磨料韌性較好,成本相對較低。對于碳化硅磨料,通常采用電阻爐加熱的方法,將石英砂和石油焦等原料在高溫下反應生成碳化硅,再經過破碎、篩分等工藝制成不同粒度的磨料。生產工藝的不斷改進和創新,有助于提高拋光磨料的質量和生產效率,滿足市場對品質優良的磨料的需求。碳化硼磨料硬度僅次于金剛石,適合處理硬度極高的硬質合金、陶瓷刀具表面。湖南研磨料

拋光磨料的選擇與使用技巧:在實際應用中,正確選擇和使用拋光磨料至關重要。首先,要根據被加工材料的性質、硬度、加工要求等因素選擇合適的磨料類型和粒度。對于硬度較高的材料,應選擇硬度更高的磨料;對于表面粗糙度要求較高的加工,應選擇細粒度的磨料。其次,要注意拋光磨料的使用方法和工藝參數,如拋光壓力、轉速、拋光時間等。過高的拋光壓力和轉速可能會導致材料表面燒傷或變形,而過低的參數則會影響拋光效率。此外,要定期檢查和更換磨料,避免因磨料磨損或污染而影響拋光效果。合理選擇和使用拋光磨料,能夠充分發揮其性能,提高加工質量和效率。湖南研磨料氧化鈰拋光粉專為光學玻璃、精密陶瓷設計,可實現鏡面級拋光效果,減少表面劃痕。

拋光磨料的工作基于磨粒與工件表面的相互作用。在研磨過程中,磨料通過機械磨削、化學腐蝕或兩者結合的方式,去除工件表面的微小凸起,降低表面粗糙度。以化學機械拋光為例,磨料中的化學物質與工件表面發生化學反應,生成一層易于去除的薄膜,同時磨粒的機械作用將薄膜刮除,實現高精度的表面拋光,這種方式在半導體芯片制造中廣泛應用。依據材質,拋光磨料可分為氧化物系、碳化物系、氮化物系和超硬磨料系。氧化物系如氧化鋁、氧化鈰,適用于光學玻璃、陶瓷等材料的研磨;碳化物系如碳化硅、碳化硼,硬度高、耐磨性好,常用于金屬和硬質合金的加工;氮化物系如立方氮化硼,熱穩定性和化學惰性強,在高溫合金的加工中表現出色;超硬磨料金剛石則憑借極高的硬度,成為寶石、石材加工的首要選擇。

磨料技術的不斷創新為拋光工藝帶來了巨大的變化。新型磨料的研發,如納米級磨料的出現,使拋光精度達到了前所未有的水平。納米磨料能在微觀層面去除工件表面的微小缺陷,實現原子級別的拋光,滿足了高級光學儀器、精密電子元件等對表面質量的苛刻要求。此外,復合磨料的應用也改變了傳統的拋光方式,通過將不同特性的磨料組合在一起,發揮各自的優勢,提高了拋光效率和質量。例如,將剛玉和碳化硅復合制成的磨料,兼具兩者的高硬度和良好的散熱性,在加工難切削材料時效果明顯。磨料技術的創新,促使拋光工藝不斷升級,推動了制造業向高精度、高質量方向發展。碳化硅微粉作為精細拋光磨料,能有效降低工件表面粗糙度,提升光潔度。

正確的儲存和使用拋光磨料對于保證其性能和延長使用壽命至關重要。在儲存方面,拋光磨料應存放在干燥、通風良好的環境中,避免受潮和淋雨。因為水分可能會導致磨料結塊、變質,影響其使用效果。不同種類和粒度的磨料應分開存放,防止相互混雜,造成使用時的不便和質量問題。在使用過程中,要根據具體的拋光工藝和材料特性,選擇合適的磨料種類和粒度。同時,要嚴格按照操作規程進行操作,控制好拋光設備的參數,如轉速、壓力等,避免因操作不當導致磨料過度磨損或拋光效果不佳。此外,使用后的磨料應及時清理和回收,對于可回收利用的磨料,要按照規定的流程進行處理,以便再次使用。納米研磨材料能實現微觀級別的表面處理,為高級制造帶來全新可能。湖南研磨料

碳化硅磨料憑借優異的耐磨性和鋒利度,常用于石材、玻璃的研磨與拋光工序。湖南研磨料

氧化鋁拋光磨料是應用較為普遍的人造磨料之一,其化學穩定性強、硬度適中、韌性良好的特性,使其在眾多工業領域中發揮著重要作用。在金屬加工行業,氧化鋁磨料常用于對鋼鐵、鋁合金等材料的研磨和拋光。以汽車零部件加工為例,發動機缸體、活塞等零件在加工完成后,表面會存在加工痕跡和微觀不平,使用氧化鋁拋光磨料配合拋光設備,能夠有效去除這些瑕疵,提升零件表面的光潔度,減少摩擦阻力,提高發動機的工作效率和使用壽命。在電子行業,氧化鋁磨料可用于對電路板基板的拋光處理,確保基板表面平整光滑,為后續電子元件的焊接和安裝提供良好的基礎。此外,在陶瓷、玻璃等非金屬材料的加工中,氧化鋁磨料也能憑借其良好的切削性能,實現對材料表面的精細拋光,滿足不同行業對產品表面質量的嚴格要求。湖南研磨料

- 東莞自動研磨拋光機大概價格 2025-07-26

- 廣東甩輪式拋光機生產廠家 2025-07-25

- 河南手動拋光機廠家電話 2025-07-25

- 山西半自動拋光機現貨 2025-07-25

- 江西自動刀具噴射拋光機生產廠家 2025-07-25

- 湖北甩輪式拋光機批發商 2025-07-25

- 上海自動拋光機哪家好 2025-07-25

- 江西刀具噴射拋光機訂制價格 2025-07-25

- 浙江刀具拋光機推薦廠家 2025-07-24

- 浙江自動拋光機銷售廠家 2025-07-24

- 無錫食品烘干有機熱載體鍋爐 2025-07-26

- 廣州生物質鍋爐制造商 2025-07-26

- 上海化妝品測試模擬太陽光 2025-07-26

- 鎮江工業機器人制造哪個好 2025-07-26

- 濱湖區附近螺栓工廠直銷 2025-07-26

- 江西骨架油封有哪些 2025-07-26

- 12V全直流房車空調廠家供應 2025-07-26

- 安徽牛牌機電開口改造 2025-07-26

- 靜安區本地篩片機 2025-07-26

- 南通20萬大卡燃燒器批發價 2025-07-26