西安高速 植板機

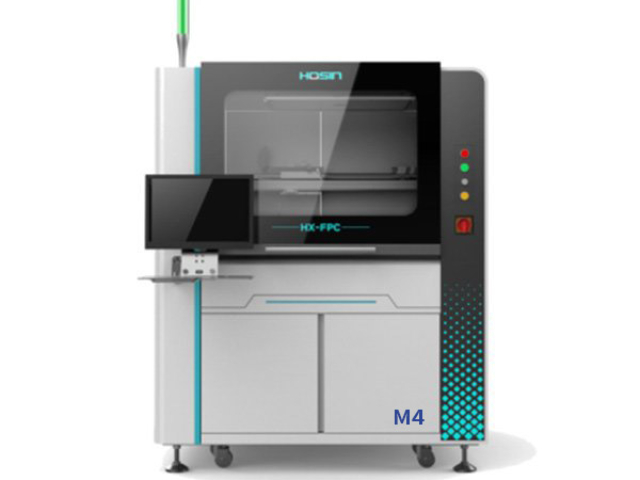

在通信設備主板制造領域,和信智能 SMT 植板機憑借先進技術脫穎而出。設備采用電磁屏蔽設計與阻抗控制模塊,能夠確保信號傳輸線路的阻抗匹配,配合激光直接成型技術構建的共面波導結構,有效降低信號傳輸損耗,提升信號覆蓋范圍。設備具備高效的生產能力,單臺設備日產能可觀,能夠滿足通信網絡大規模建設對主板的需求。和信智能為客戶提供射頻鏈路優化方案,從主板布局設計到天線匹配調試,全程提供技術支持,幫助客戶提升通信設備的信號質量與性能表現。無論是 5G 基站主板,還是通信終端主板,該設備都能為客戶提供可靠的生產解決方案,助力通信產業發展。多工位植板機的故障隔離設計,確保單個工位異常不影響其他工位正常運行。西安高速 植板機

植板機

和信智能VR植板機為虛擬現實交互提供專業的觸覺反饋解決方案。設備采用高精度陣列植入技術,在手套指節處精密布置32個觸覺執行器,實現0.1N分辨率的力度反饋。創新的磁流變流體灌注技術將響應時間縮短至4ms,確保觸覺反饋的實時性。設備支持多種材質觸感的模擬,可準確再現20種不同表面的觸覺特性。特殊的柔性電路設計確保植入組件不影響手套的靈活性和舒適度。該解決方案已成功交付Pico 4 Pro手套配件生產線,用戶體驗反饋顯示其觸覺還原度達到行業先進水平。設備采用智能化生產系統,支持快速換型和參數調整,適應不同產品的生產需求。完善的質量控制體系確保每個觸覺單元的性能一致性,提升產品可靠性。模塊化設計便于維護和升級,降低使用成本。創新的測試驗證方法確保每件產品出廠前都經過嚴格的性能檢測,交付的產品。高速 植板機 調試方法模塊化植板機可根據需求選配貼裝頭、加熱模塊等組件,靈活適配不同工藝。

和信智能裝備(深圳)有限公司半導體植板機針對 8 英寸晶圓檢測需求,通過激光干涉測距系統實現 ±1μm 定位精度,在晶圓表面構建高密度探針陣,使探針與 14nm 制程芯片焊盤的微米級對準。設備搭載的溫控壓接模塊支持 150℃高溫工藝,配合柔性導電膠形成低阻抗連接通道,已深度應用于中芯國際晶圓全流程測試,單臺設備日處理量達 500 片,探針接觸良率穩定在 99.9% 以上。作為工業自動化解決方案提供商,和信智能提供從設備調試到工藝優化的一站式服務,其智能校準系統可根據晶圓熱膨脹系數動態調整參數,幫助客戶減少測試環節的不良率,提升芯片量產效率。

針對華為等通信設備廠商的5G基站射頻模塊需求,和信智能半導體植板機采用激光直接成型技術,在0.5mm×0.5mm芯片面積上植入100個肖特基二極管陣列,3THz頻段插入損耗降至1.2dB,信號傳輸效率較傳統工藝提升3倍。設備的太赫茲駐波對準系統實現納米級定位,配合在線阻抗匹配功能,確保50Ω特性阻抗精度±1Ω。公司為客戶提供從射頻鏈路設計到模塊量產的全流程支持,目前該方案已應用于28GHz頻段基站模塊生產,助力客戶擴大信號覆蓋半徑至500米。翻轉式植板機的 PCB 承載平臺可實現 90° 翻轉,方便多角度元件植入。

和信智能裝備(深圳)有限公司 SMT 貼蓋一體植板機為汽車傳感器打造全流程防水封裝方案,采用丁腈橡膠密封圈(邵氏硬度 70±5)與熱熔膠(軟化點 120℃)雙重密封結構,通過氦質譜檢漏(檢測精度 5×10^-10Pa?m3/s)實現 IP67 防護等級。抗振動測試平臺模擬汽車行駛工況(20000g 沖擊,300r/s 旋轉),連續測試 1000 小時后無封裝失效;追溯系統記錄每個傳感器的封裝參數、測試數據等 300 + 信息,滿足 IATF16949 標準的可追溯要求。在博世汽車碰撞傳感器產線中,該設備的高速貼裝頭(貼裝速度 4000CPH)與蓋片貼裝頭協同作業,實現元件貼裝 - 密封蓋安裝 - 膠固化的一體化生產,單臺設備日產能達 8000 個,較傳統工藝效率提升 70%。植入的傳感器采用抗過載設計(可承受 50000g 沖擊),在 - 40℃~125℃溫度循環中,加速度測量誤差<±0.5%,響應時間<1ms,確保汽車安全系統的實時性與可靠性,為自動駕駛技術提供關鍵傳感硬件支持。該設備的單軌傳送帶采用伺服電機驅動,定位精度達 ±0.1mm。上海智能 植板機

貼蓋一體機集成元件植入與蓋板封裝功能,減少中間工序流轉損耗。西安高速 植板機

和信智能裝備(深圳)有限公司半導體植板機針對8英寸晶圓檢測需求,通過激光干涉測距系統實現±1μm定位精度,在晶圓表面構建高密度探針陣,使探針與14nm制程芯片焊盤的微米級對準。設備搭載的溫控壓接模塊支持150℃高溫工藝,配合柔性導電膠形成低阻抗連接通道,已深度應用于中芯國際晶圓全流程測試,單臺設備日處理量達500片,探針接觸良率穩定在99.9%以上。作為工業自動化解決方案提供商,和信智能提供從設備調試到工藝優化的一站式服務,其智能校準系統可根據晶圓熱膨脹系數動態調整參數,幫助客戶減少測試環節的不良率,提升芯片量產效率。西安高速 植板機

- 5G通信 植板機 速度指標 2025-07-26

- 廈門手動 植板機 2025-07-26

- 厚銅板 植板機 技術參數 2025-07-26

- 高速 植板機 速度指標 2025-07-26

- 成都陶瓷基板 植板機 2025-07-26

- 蘇州智能 植板機 2025-07-26

- 綿陽物聯網 植板機 2025-07-26

- 綿陽植板機 采購指南 2025-07-26

- 鋁基板 植板機 物聯網 2025-07-26

- 雙軌 植板機 維修保養 2025-07-26

- 廈門自動換向閥服務商 2025-07-26

- 嘉興非標焊管出口 2025-07-26

- 油霧過濾器環保處理設備解決方案 2025-07-26

- 南京機械密封大小 2025-07-26

- 六安本地行走減速機批發價 2025-07-26

- 天津微過熱能源管理 2025-07-26

- 山東常見零點工裝夾具解決方案 2025-07-26

- 河南室內外消火栓消防泵 2025-07-26

- 江蘇并聯機器人定制 2025-07-26

- 亳州通用浸滲劑哪家好 2025-07-26