紹興大型壓鑄模具生產企業

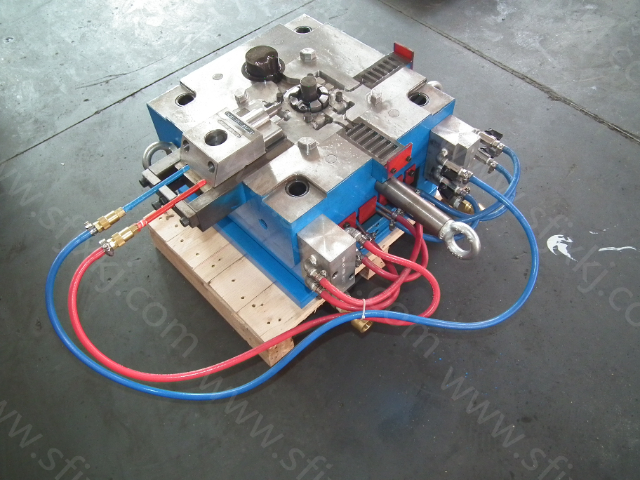

在壓鑄模具制造過程中,環保因素日益受到重視。從行業可持續發展趨勢及相關政策導向來看,我們上海神富機械科技有限公司積極踐行環保理念。在模具加工環節,采用先進的切削液處理系統,對切削液進行循環利用與凈化,減少廢液排放。對于電火花加工等工序產生的廢氣,安裝高效凈化設備,降低有害氣體對環境的污染。在模具表面處理方面,優先選用環保型表面處理工藝,如采用環保型氮化技術替代傳統有污染的處理方法。通過這些環保舉措,我們不僅降低了對環境的影響,還符合日益嚴格的環保法規要求,提升了企業的社會形象。采用創新設計,神富壓鑄模具提升生產效率明顯。紹興大型壓鑄模具生產企業

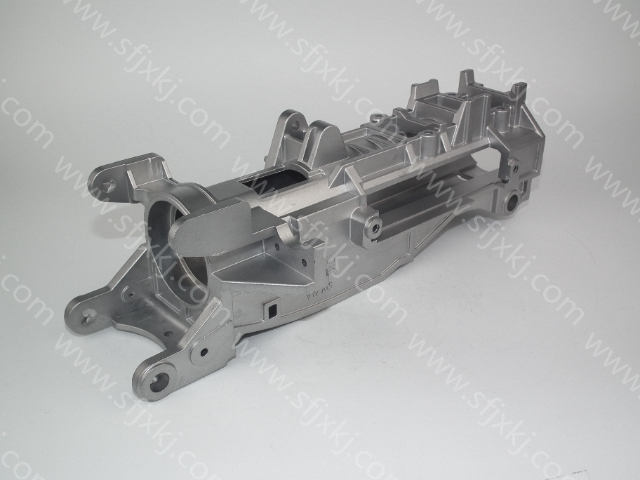

但由于其生產效率高、廢品率低,且模具使用壽命長,分攤到單個零件的成本反而較低,適合大批量生產。在產品質量上,壓鑄成型的零件具有尺寸精度高、表面光潔度好、內部組織致密等優點,能夠滿足各類產品對外觀和性能的要求。例如,通過壓鑄模具生產的汽車鋁合金輪轂,不僅具有良好的機械強度和耐腐蝕性,還能實現精美的外觀造型設計,提升產品的市場競爭力。而且,壓鑄模具可實現自動化生產,降低了人工操作成本和勞動強度,同時提高了生產過程的穩定性和一致性。工業制造向智能化、精密化不斷邁進,壓鑄模具憑借其出色的適用性、可靠的性能和明顯的優勢,持續為各行業的高質量發展提供堅實支撐。未來,隨著制造技術的不斷進步,壓鑄模具將在更廣的領域發揮重要作用,推動工業生產邁向新的高度。南通電子壓鑄模具配件神富壓鑄模具,滿足家電制造多樣化壓鑄需求。

在生產效率提升上,壓鑄模具同樣貢獻***。在鋁合金輪轂制造行業,高效的壓鑄模具配合先進的壓鑄設備,能夠在短時間內完成輪轂的壓鑄成型。一條配備質量壓鑄模具的生產線,每小時可生產輪轂 30 - 40 個,相比傳統工藝生產效率提升了一倍,有力保障了企業的訂單交付能力。壓鑄模具在材料利用率方面也有優勢。在五金配件制造中,模具設計能夠很大程度減少金屬液在壓鑄過程中的浪費,材料利用率可達 90% 以上。以生產水龍頭配件為例,使用壓鑄模具后,每年可節省大量原材料,降低了企業的原材料采購成本。目前,壓鑄模具已廣泛應用于汽車、電子、醫療、五金等多個行業,其在各行業的成功應用案例,正不斷吸引更多企業采用,為制造業的高質量發展持續注入動力。隨著制造業對產品性能與生產效率要求的不斷提高,壓鑄模具的市場需求也將持續增長,在推動各行業技術升級中發揮更為重要的作用。

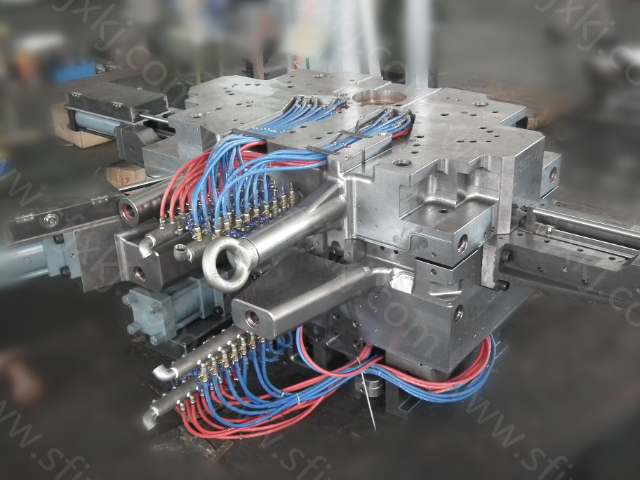

壓鑄模具的標準化設計意義壓鑄模具標準化設計具有重要意義。從行業發展趨勢及專業平臺討論可知,標準化設計能提高生產效率、降低成本、保證質量一致性。在上海神富機械科技有限公司,我們推行標準化設計理念。對模具的部分結構,如模架、導向裝置等采用標準化設計,減少設計與制造周期。標準化零部件可批量生產,降低采購成本,同時便于庫存管理與維修更換。此外,標準化設計有助于提高模具通用性,對于一些相似結構的鑄件,可通過調整部分非標準部件實現模具復用,提升企業整體競爭力。 合理設計脫模機構,神富模具保障生產順暢。

耐磨性能提高3倍,在新能源汽車一體化壓鑄中,單套模具可支撐10萬次以上的循環生產。模具的溫控系統同樣關鍵,智能溫控傳感器實時監測模具各部位溫度,通過隨形冷卻水道快速調節溫差,將模具表面溫度波動控制在±5℃以內,確保復雜結構零件的成型精度,避免因熱變形導致的產品缺陷。相較于傳統制造工藝,壓鑄模具的綜合優勢成為產業降本增效的重要密碼。在航空航天領域,采用壓鑄工藝制造的發動機壓氣機葉片,相比鍛造工藝,材料利用率從40%提升至85%,單件生產成本降低40%。在消費電子行業,通過多腔模具設計,手機金屬中框的生產效率提升60%,同時借助自動化取件與檢測系統,產品不良率控制在以下。此外,壓鑄模具的可重復性生產特性,使其在大規模定制化生產中占據優勢,通過快速更換模芯組件,能夠在同一套模具框架下生產多種規格產品,滿足市場多元化需求。隨著智能制造技術的深度融合,壓鑄模具正朝著數字化、智能化方向加速迭代。從模具設計階段的虛擬仿真優化,到生產過程的全生命周期監控,壓鑄模具正以更高效、更精密的姿態,持續賦能制造業高質量發展,在產業升級的征程中書寫新的篇章。 神富壓鑄模具,為戶外健身器材制造出精品。金華航空壓鑄模具廠家

神富壓鑄模具,適用于軌道交通零部件壓鑄。紹興大型壓鑄模具生產企業

壓鑄模具質量檢測方法多樣且重要。從專業技術資料及行業實踐可知,質量檢測貫穿模具制造全過程。在上海神富機械科技有限公司,我們采用多種檢測手段。在模具零件加工完成后,利用三坐標測量儀對關鍵尺寸進行精確測量,確保符合設計要求。對模具表面質量,采用表面粗糙度儀檢測,保證表面光潔度。在模具裝配后,通過試模對鑄件進行檢測,觀察鑄件是否有缺陷,如氣孔、砂眼等。同時,利用無損探傷技術,如超聲波探傷、X 射線探傷等,檢測模具內部是否存在裂紋等缺陷。通過嚴格的質量檢測,保證壓鑄模具質量,為客戶提供質優產品。紹興大型壓鑄模具生產企業

- 湖州大型壓鑄模具分類 2025-07-22

- 常州伺服壓鑄模具生產廠家 2025-07-22

- 嘉興伺服壓鑄模具公司 2025-07-22

- 南京民用品壓鑄模具保養 2025-07-22

- 常州高精度壓鑄模具類型 2025-07-22

- 合肥壓鑄模具批發 2025-07-22

- 紹興航空壓鑄模具類型 2025-07-22

- 蘇州不銹鋼壓鑄模具開放 2025-07-22

- 寧波高精度壓鑄模具解決方案 2025-07-22

- 鎮江精密壓鑄模具公司 2025-07-21

- 九龍坡區靠譜的疊螺式污泥脫水機零售價 2025-07-22

- 鶴壁鐵屑壓餅機咨詢熱線 2025-07-22

- 江陰自動化工控設備 2025-07-22

- 四川白板紙A4切紙機精切度高 2025-07-22

- 鎮江耐磨環氧樹脂地坪多少錢 2025-07-22

- 黃石剛體滑觸線廠家 2025-07-22

- 廣東攪拌摩擦焊機 2025-07-22

- 寶山區電磁設備廚房設備定制 2025-07-22

- 北京使用超聲波端子機批發廠家 2025-07-22

- 天津柜體封邊機售后維修 2025-07-22