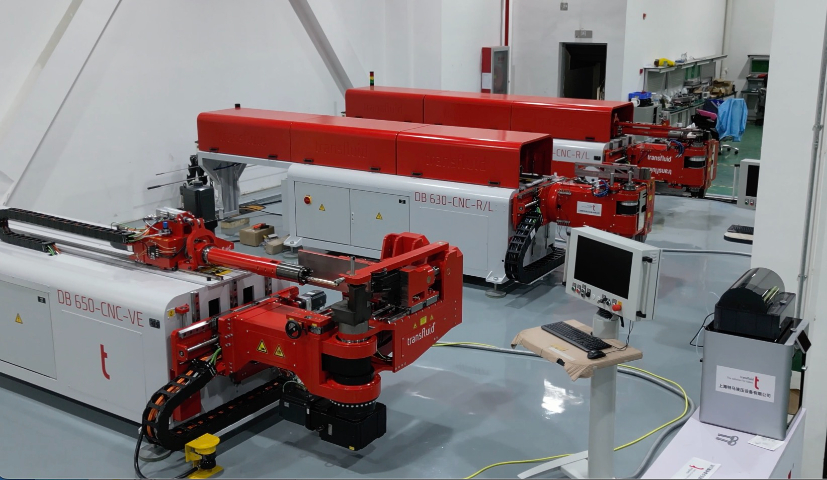

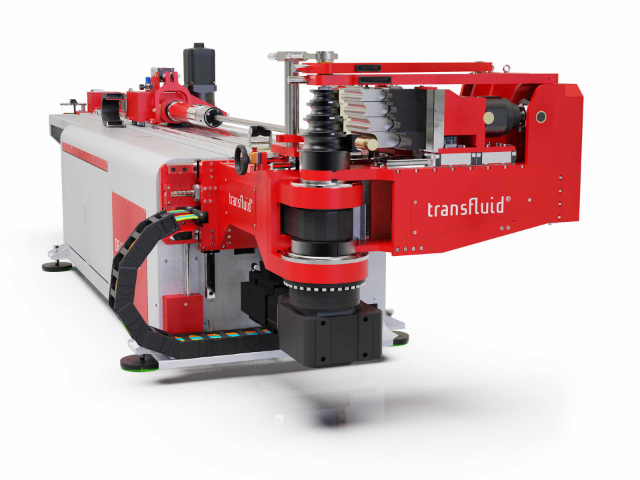

奉賢區Transfluid彎管機定做

在環保理念日益深入人心的背景下,數控彎管機積極踐行綠色制造。設備采用節能型伺服電機與高效液壓系統,相比傳統彎管機能耗降低 30% 以上。液壓油循環過濾系統可有效延長油品使用壽命,減少廢油排放。此外,設備運行過程中產生的噪音低于 75 分貝,符合工業環保標準。在管材加工過程中,通過優化工藝參數減少廢料產生,配合自動切管功能實現管材的準確下料,材料利用率提高至 95% 以上。這些環保設計不只響應了國家節能減排政策,也為企業樹立了綠色生產的良好形象。數控彎管機以伺服驅動,準確控制管材彎曲角度與半徑,確保加工精度。奉賢區Transfluid彎管機定做

數控彎管機的遠程運維技術為設備管理帶來新變革。通過物聯網技術,設備運行數據實時上傳至云端服務器,工程師可通過手機或電腦遠程監控設備狀態、診斷故障。當設備出現異常時,系統自動發送報警信息,并提供詳細的故障代碼與解決方案。遠程程序更新功能允許工程師在不親臨現場的情況下,對設備加工程序進行優化調整。這種遠程運維模式,不只縮短了設備故障響應時間,還降低了企業的售后服務成本,為設備全生命周期管理提供了便利。上海德國全斯福彎管機生產廠家全自動彎管機通過毫米波雷達與紅外光幕雙重防護,0.1 秒內響應人員靠近急停。

石油化工行業的管道安裝對管件質量要求極高,數控彎管機以強大的工藝能力應對復雜工況。設備可對直徑 800 毫米、壁厚 30 毫米的大口徑碳鋼管道進行熱彎加工,通過溫度場模擬技術優化加熱工藝,確保管材在彎曲過程中不產生裂紋、重皮等缺陷。其配備的超聲波探傷裝置,可對彎曲后的管件進行實時在線檢測,及時發現內部缺陷。在海洋石油平臺建設中,設備加工的管件經過嚴格的鹽霧腐蝕測試,能夠適應惡劣的海洋環境。這種高標準的加工質量,為石油化工行業的安全生產奠定了堅實基礎。

全自動彎管機憑借高度集成化的自動化系統,將管材加工效率提升至全新高度。其搭載的桁架式機械手上料裝置,通過真空吸盤準確抓取管材,配合視覺識別系統對管材端口進行 360 度掃描,自動修正管材擺放角度,使上料誤差控制在 ±0.3mm 以內。在空調銅管生產線上,設備能夠以每分鐘 15 根的速度連續完成送料、彎曲、切斷工序,配合模具快速定位技術,不同規格模具切換時間縮短至 90 秒。內置的液壓油實時監測系統,通過傳感器對油溫、油質進行動態檢測,一旦發現異常立即觸發預警,提醒操作人員及時維護,有效延長設備使用壽命,保障生產線的穩定運行。在航空航天領域,數控彎管機將鈦合金管材彎曲誤差控制在微米級。

在衛浴潔具生產領域,全自動彎管機憑借精密的柔性加工技術脫穎而出。針對壁厚只 1 毫米的薄壁銅質管材,設備采用漸進式彎曲工藝,通過多組防皺模與芯棒的協同作用,將管材截面變形率控制在 3% 以內,確保水龍頭管件的表面光潔度與結構強度。其模塊化的模具快換系統,可通過液壓鎖緊裝置實現模具的 30 秒快速切換,支持從 5mm 到 50mm 管徑的全范圍加工。生產過程中,設備自動記錄每根管材的彎曲角度、送料長度等參數,生成質量追溯檔案,為衛浴產品的品質管控提供數據支撐。全自動彎管機的液壓油實時監測系統,動態檢測油溫油質,延長設備壽命。嘉定區自動彎管機價格

全自動彎管機的微型模具系統適配小口徑管材,實現精密管件高速生產。奉賢區Transfluid彎管機定做

數控彎管機作為現代管材加工領域的重要設備,通過計算機控制系統與機械傳動裝置的精密配合,實現管材彎曲過程的自動化與智能化。其工作原理基于伺服電機驅動模具旋轉與推進,通過預先設定的彎曲角度、半徑及速度參數,準確控制管材變形量。在航空航天領域,數控彎管機可將鈦合金管材彎曲誤差控制在 0.01 毫米以內,滿足飛機燃油管路的嚴苛制造標準;而在汽車行業,設備的高速換模系統能夠實現不同規格管件的快速切換,單班產能較傳統彎管機提升 3 倍以上。其模塊化設計使得設備能夠根據生產需求靈活配置,集成校直、切割等功能模塊,構建管材加工一體化生產線。奉賢區Transfluid彎管機定做

- 杭州Transfluid彎管機定制 2025-05-13

- 金山區彎管機定制 2025-05-13

- 德國全斯福彎管機價格 2025-05-13

- 奉賢區Transfluid彎管機定做 2025-05-13

- 黃浦區特馬弗萊克斯彎管機 2025-05-13

- 馬鞍山Transfluid彎管機 2025-05-13

- 馬鞍山自動彎管機定做 2025-05-13

- 常州機器人彎管機設計 2025-05-13

- 黃浦區彎管機報價 2025-05-13

- 馬鞍山機器人彎管機哪家好 2025-05-13

- 高淳區安裝碳鋼反應釜 2025-05-13

- 寧德制藥機械伺服電動缸 2025-05-13

- 浙江新能源電池工控設備 2025-05-13

- 徐州氧氣食品膠管廠家 2025-05-13

- 浙江標準塑料箱批發 2025-05-13

- 嘉興專業閥門維修服務 2025-05-13

- 湖南高腐蝕粉塵堿爐靜電除塵器大修 2025-05-13

- 山東多溫型開利冷藏車回收 2025-05-13

- 六合區不銹鋼反應釜牌子 2025-05-13

- 宿遷食堂洗碗機售后 2025-05-13