遼寧半導體器件加工平臺

除了優化制造工藝和升級設備外,提高能源利用效率也是降低半導體生產能耗的重要途徑。這包括節約用電、使用高效節能設備、采用可再生能源和能源回收等措施。例如,通過優化生產調度,合理安排生產時間,減少非生產時間的能耗;采用高效節能設備,如LED照明和節能電機,降低設備的能耗;利用太陽能、風能等可再生能源,為生產提供清潔能源;通過余熱回收和廢水回收再利用等措施,提高能源和資源的利用效率。面對全球資源緊張和環境保護的迫切需求,半導體行業正積極探索綠色制造和可持續發展的道路。未來,半導體行業將更加注重技術創新和管理創新,加強合作和智能化生產鏈和供應鏈的建設,提高行業的競爭力。半導體器件加工要考慮器件的工作溫度和電壓的要求。遼寧半導體器件加工平臺

早期的晶圓切割主要依賴機械式切割方法,其中金剛石鋸片是常用的切割工具。這種方法通過高速旋轉的金剛石鋸片在半導體材料表面進行物理切割,其優點在于設備簡單、成本相對較低。然而,機械式切割也存在明顯的缺點,如切割過程中容易產生裂紋和碎片,影響晶圓的完整性;同時,由于機械應力的存在,切割精度和材料適應性方面存在局限。隨著科技的進步,激光切割和磁力切割等新型切割技術逐漸應用于晶圓切割領域,為半導體制造帶來了變革。湖北壓電半導體器件加工設備離子注入是半導體器件加工中的一種方法,用于改變材料的電學性質。

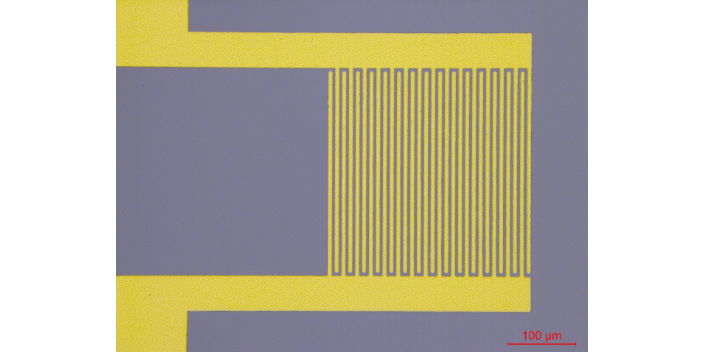

在半導體器件加工中,氧化和光刻是兩個緊密相連的步驟。氧化是在半導體表面形成一層致密的氧化膜,用于保護器件免受外界環境的影響,并作為后續加工步驟的掩膜。氧化過程通常通過熱氧化或化學氣相沉積等方法實現,需要嚴格控制氧化層的厚度和均勻性。光刻則是利用光刻膠和掩膜版將電路圖案轉移到半導體表面上。這一步驟涉及光刻機的精確對焦、曝光和顯影等操作,對加工精度和分辨率有著極高的要求。通過氧化和光刻的結合,可以實現對半導體器件的精確控制和定制化加工。

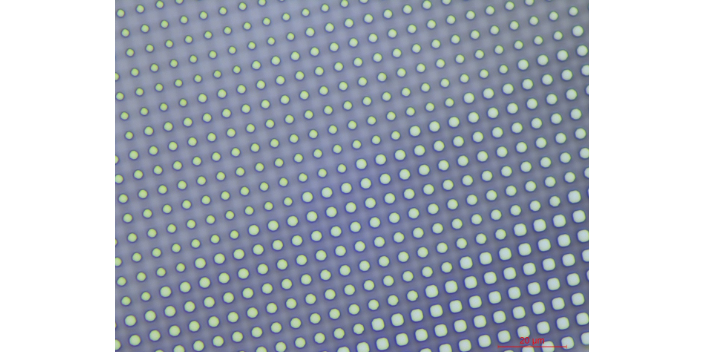

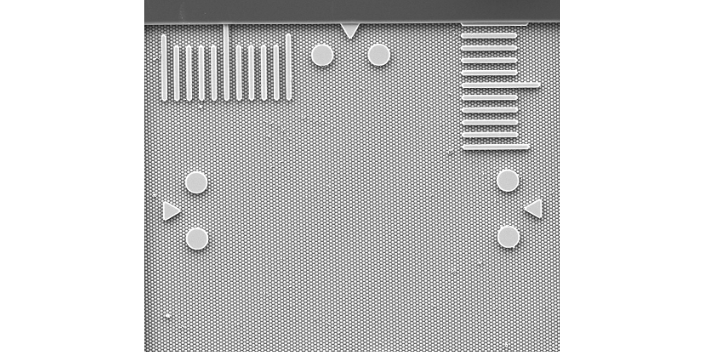

半導體器件的加工過程不僅要求高度的安全性,還需要精細的工藝控制,以確保器件的性能和質量。圖形化技術,特別是光刻工藝,是半導體技術得以迅猛發展的重要推力之一。光刻技術讓人們得以在微納尺寸上通過光刻膠呈現任何圖形,并與其它工藝技術結合后將圖形轉移至材料上,實現人們對半導體材料與器件的各種設計和構想。光刻技術使用的光源對圖形精度有直接的影響,光源類型一般有紫外、深紫外、X射線以及電子束等,它們對應的圖形精度依次提升。光刻工藝流程包括表面處理、勻膠、前烘、曝光、曝光后烘烤、顯影、堅膜和檢查等步驟。每一步都需要嚴格控制參數和條件,以確保圖形的精度和一致性。半導體器件加工需要考慮器件的故障排除和維修的問題。

半導體器件的加工需要在潔凈穩定的環境中進行,以確保產品的質量和性能。潔凈室是半導體加工的重要場所,必須保持其潔凈度和正壓狀態。進入潔凈室前,必須經過風淋室進行吹淋,去除身上的灰塵和雜質。潔凈室內的設備和工具必須定期進行清潔和消毒,防止交叉污染。半導體加工過程中容易產生靜電,必須采取有效的靜電防護措施,如接地、加濕、使用防靜電材料等。操作人員必須穿戴防靜電工作服、手套和鞋,并定期進行靜電檢測。靜電敏感的設備和器件必須在防靜電環境中進行操作和存儲。擴散工藝中需要精確控制雜質元素的擴散速率和深度。北京新型半導體器件加工價格

半導體器件加工通常包括多個步驟,如晶圓清洗、光刻、蝕刻等。遼寧半導體器件加工平臺

在高性能計算領域,先進封裝技術通過提高集成度和性能,滿足了超算和AI芯片對算力和帶寬的需求。例如,英偉達和AMD的AI芯片均采用了臺積電的Cowos先進封裝技術,這種2.5D/3D封裝技術可以明顯提高系統的性能和降低功耗。在消費電子領域,隨著智能手機、可穿戴設備等產品的不斷迭代升級,對芯片封裝技術的要求也越來越高。先進封裝技術通過提高系統的可靠性和穩定性,保障了產品的長期穩定運行,滿足了消費者對高性能、低功耗和輕薄化產品的需求。遼寧半導體器件加工平臺

- 山東微納加工價錢 2025-05-06

- 朝陽真空鍍膜加工 2025-05-06

- 渭南鍍膜微納加工 2025-05-05

- 河北壓電半導體器件加工工廠 2025-05-05

- 池州微納加工廠家 2025-05-05

- 遼寧半導體器件加工平臺 2025-05-05

- 朝陽高精度微納加工 2025-05-05

- 浙江半導體器件加工平臺 2025-05-05

- 深圳半導體器件加工哪家好 2025-05-05

- 馬鞍山微納加工價目 2025-05-05

- 揭陽智能家居無線充pcba多少錢 2025-05-06

- XB9241M4s 2025-05-06

- 廣東高頻高速線路板軟板 2025-05-06

- 珠海LEDPA燈鋁基板品牌 2025-05-06

- 杭州線對板插頭報價 2025-05-06

- 微型復位IC生產企業 2025-05-06

- 湖北DC220V轉DC110V穩壓電源廠家 2025-05-06

- 南京桌面無線充pcba代加工 2025-05-06

- 成都低電容ESD二極管價格表 2025-05-06

- 蘭州自來水公司智慧水務費用 2025-05-06