四川定做激光落料生產線價格

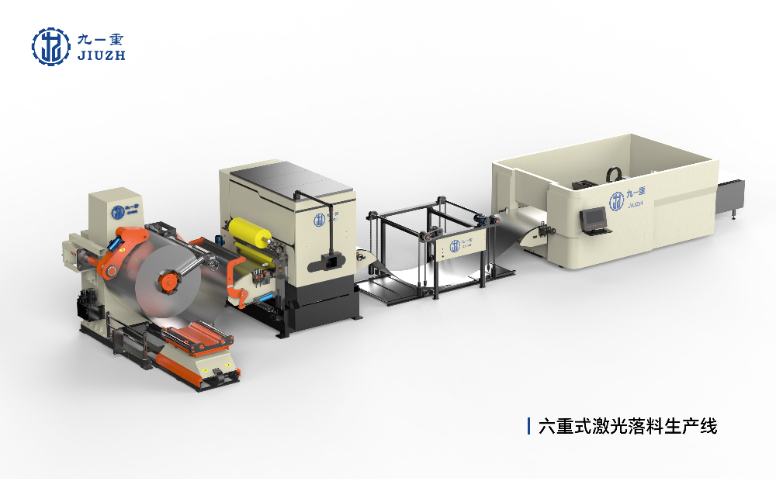

激光落料生產線具備極高的生產效率,其切割速度可達每分鐘 10 - 20 米,是傳統剪切設備的 3 - 5 倍。自動上下料系統與智能排版軟件的配合,進一步提升了生產效率。智能排版軟件可根據板材尺寸和切割圖形,自動優化排版方案,將材料利用率提高至 90% 以上。以家電外殼生產為例,傳統沖壓生產線每小時加工 100 - 150 件,而激光落料生產線每小時可加工 300 - 400 件,且無需頻繁更換模具,減少了設備調試時間,明顯縮短了產品交付周期,增強了企業市場競爭力。薄板加工時,避免材料變形,保證產品尺寸精度。四川定做激光落料生產線價格

激光落料生產線集成先進的數控系統與智能軟件,實現生產過程的智能化管理。數控系統通過計算機程序精確控制激光頭運動軌跡,確保切割精度;智能監控軟件可實時采集設備運行數據,如激光功率、切割速度、工作臺位置等,對生產過程進行周全監測與分析。當出現異常情況時,系統能自動報警并提示故障原因,便于維修人員快速處理。此外,通過與企業生產管理系統對接,可實現生產計劃排程、物料管理等功能,優化生產流程,提高企業整體運營效率,推動制造業向智能化方向發展。安徽批量生產激光落料生產線批發商多層安全防護,防止激光輻射,保障操作人員安全。

九重激光落料生產線的九方數據互聯能力,比傳統生產線的數據孤立狀態更具優勢。傳統生產線各設備間數據無法互通,生產信息難以共享,管理效率低。九重生產線支持與企業 ERP、MES、CRM 等九類系統深度集成,生產數據通過標準化接口實時傳輸,實現訂單接收、生產排程到成品入庫的全流程數字化管理。在軌道交通裝備制造中,傳統生產線各工序數據需人工錄入和傳遞,易出錯且耗時,九重生產線完成切割后自動將數據上傳至 MES 系統,后續焊接工序可直接調取,減少等待時間 30%。同時,其遠程監控與診斷功能,使工程師能遠程解決 90% 以上常規故障,明顯提升企業智能化管理水平和生產效率。

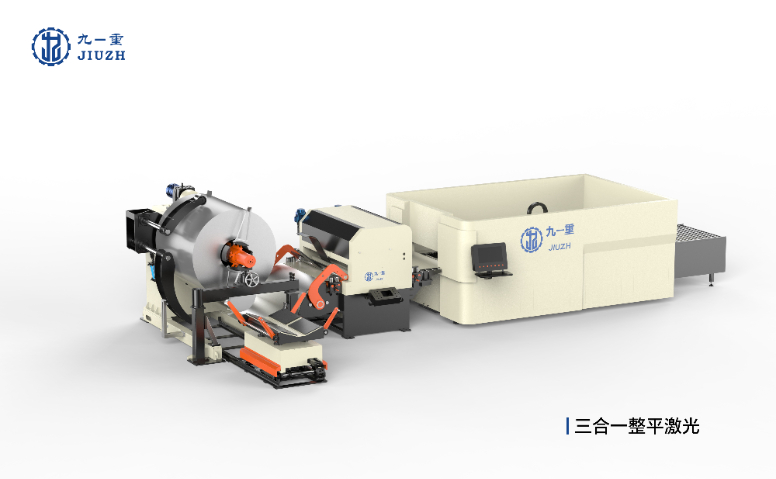

九重激光落料生產線依托九重復合激光技術,實現切割精度與質量的雙重突破。其采用多光束疊加原理,通過九道不同功率密度的激光束協同作用,將切割定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm 。在航空發動機葉片的加工中,傳統激光切割的尺寸誤差約 ±0.05mm,而該生產線能將誤差嚴格控制在 ±0.02mm 以內,精細切割出復雜的冷卻通道結構,大幅提升葉片的散熱性能與使用壽命。同時,九道激光束對切口的二次熔融處理,使切割面粗糙度降低至 Ra≤0.8μm,無需后續打磨工序,直接滿足航空航天領域對零部件的嚴苛要求。家電生產借助其高效切割,快速供應零部件,滿足市場需求。

與傳統激光落料生產線相比,九重激光落料生產線在精度上實現跨越式突破。傳統設備定位精度通常為 ±0.05mm,而九重激光落料生產線依托九重復合激光技術,將定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm。在航空航天發動機葉片加工中,傳統設備切割的葉片冷卻通道尺寸誤差較大,影響散熱性能;九重生產線憑借超高精度,能精細切割出復雜的通道結構,誤差控制在極小范圍,使葉片性能大幅提升。此外,其九道激光束對切口的二次熔融處理,讓切割面粗糙度低至 Ra≤0.8μm,無需額外打磨工序,而傳統設備往往需要后續精加工,這使得九重生產線在高精度加工領域具有明顯優勢。支持多種文件格式導入,方便設計與生產銜接。湖北耐用激光落料生產線廠家

輔助氣體吹離熔渣,保證切割面平整,提升切割質量。四川定做激光落料生產線價格

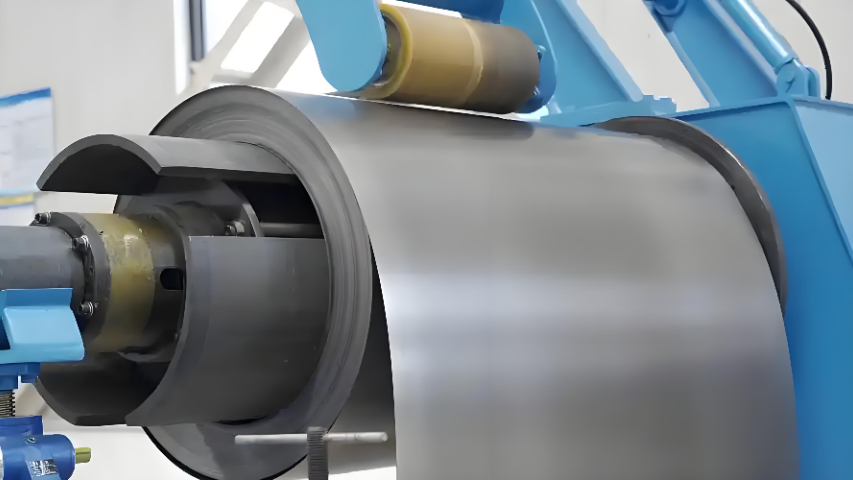

與傳統機械切割相比,激光落料生產線的切割精度優勢顯赫。其采用的光纖激光發生器,波長穩定,光斑質量高,定位精度可達 ±0.05mm,重復定位精度 ±0.02mm 。在汽車發動機缸體墊片的切割中,傳統沖壓模具加工的墊片尺寸誤差在 ±0.3mm,而激光落料生產線能將誤差控制在 ±0.08mm 以內,大幅提升了零部件的裝配精度,減少了因尺寸偏差導致的密封不嚴等問題。此外,激光切割無需與材料直接接觸,避免了機械應力變形,尤其適合精密電子元器件的加工,保障了產品的高質量與穩定性。四川定做激光落料生產線價格

- 浙江工業激光落料生產線價格 2025-07-31

- 安徽六重式液壓式高精密矯平機價格 2025-07-31

- 安徽大型激光落料生產線電話 2025-07-31

- 湖北高精度液壓式高精密矯平機商家 2025-07-31

- 六重式液壓式高精密矯平機批發商 2025-07-31

- 湖北直銷激光落料生產線 2025-07-31

- 福建附近激光落料生產線設備廠家 2025-07-31

- 浙江激光落料生產線 2025-07-31

- 福建不銹鋼板校平機廠家 2025-07-31

- 湖南耐用激光落料生產線設備廠家 2025-07-31

- 福建工業冷水機組 2025-07-31

- 崇明區真空鍍膜機分類 2025-07-31

- 吳江區離心通風機定制價格 2025-07-31

- 4極油泵電機類別 2025-07-31

- 靜安區新款氣缸銷售廠家 2025-07-31

- 上海全自動套膜熱收縮包裝機源頭廠家 2025-07-31

- 廣西防振OPGW光纜品牌 2025-07-31

- 杭州非標定制超聲波焊接技術 2025-07-31

- 高性能導電陽極絲測試系統研發 2025-07-31

- 鈣鈦礦電池光模擬系統廠家 2025-07-31