山西液壓液壓式高精密矯平機商家

液壓式高精密矯平機以微米級控制技術樹立行業精度榜樣。其閉環控制系統集成激光位移傳感器,測量精度達 ±0.005mm,每秒可完成 200 次數據采集,配合高精度 PLC 運算模塊,依據 ISO 1660 標準,實現對液壓壓力與輥組傾角的動態調節。在航空航天領域,面對 0.3mm 超薄鈦合金板的矯平需求,系統能在 0.5 秒內快速響應并調整參數,將平面度誤差嚴格控制在 ±0.03mm 以內。相較于傳統矯平設備,其精度提升達 60% 以上,為制造航空發動機葉片、衛星反射面板等高精度零部件提供了可靠保障,有效避免因板材不平導致的裝配誤差與性能損耗。汽車縱梁鋼板矯平后,沖壓模具壽命延長 40%,成型質量明顯提升。山西液壓液壓式高精密矯平機商家

在汽車制造領域,液壓式高精密矯平機成為沖壓車間的中心設備。某有名車企采用該設備處理汽車縱梁用的 5mm 高強度鋼,通過分段壓力補償技術,有效消除軋制過程中產生的 15mm/m 波浪變形,使沖壓模具壽命延長 40%。航空航天領域,針對 C919 飛機蒙皮使用的 2A12 鋁合金板材,設備通過多級矯平工藝,將板材表面波紋度從 3μm 降低至 0.8μm,滿足空氣動力學設計要求。電子制造方面,在半導體封裝基板的矯平中,設備利用柔性矯平技術,成功解決 0.1mm 超薄銅箔板的翹曲問題,使芯片焊接不良率從 3.2% 降至 0.5%,明細提升電子產品良品率。山西液壓液壓式高精密矯平機商家液壓平衡裝置控壓均勻,輥面壓力偏差 ±3% 以內,矯平效果佳。

展望未來,液壓式高精密矯平機將朝著智能化、高精度、高速度和多功能化方向發展。在智能化方面,將進一步融合人工智能、大數據、物聯網等先進技術,實現設備的自適應控制、遠程監控與運維。通過對大量生產數據的分析和學習,設備能夠自動優化矯平參數,提高生產效率和產品質量。在高精度領域,將不斷突破極限,實現更薄和更厚板材的高精度矯平。同時,提高設備的運行速度,縮短生產周期,滿足日益增長的市場需求。此外,未來的矯平機還將具備更多功能,如在線檢測、自動分揀等,實現與其他生產設備的無縫對接,構建智能化的生產制造體系。

現代液壓矯平機采用AI算法優化矯平參數,操作人員只需在HMI界面輸入材料類型、厚度等數據,系統即可自動計算比較好壓力曲線。針對厚度不均或邊緣翹曲的板材,自適應控制算法動態調整不同區域的壓力,避免矯平缺陷。設備支持物聯網(IoT)連接,實時數據可上傳至云端,實現遠程監控與大數據分析。部分高級機型配備機器視覺系統,自動識別板材表面劃痕或凹凸,并標記處理。智能化控制不僅提升效率(比較高矯平速度達30m/min),還降低了對操作人員經驗的依賴,使生產標準化。矯平輥經鏡面處理,粗糙度 Ra≤0.8μm,避免板材表面劃傷。

液壓式高精密矯平機的廣泛應用,成為推動金屬加工行業向高級化、智能化、綠色化轉型的重要引擎。在航空航天領域,其高精度加工能力助力國產大飛機 C919 關鍵部件實現自主制造,打破國外技術壟斷;在新能源汽車行業,促進電池箱體、電機鐵芯等重要部件的輕量化設計,提升整車續航里程與性能。設備的節能特性契合國家 “雙碳” 戰略,引導行業綠色發展潮流;智能控制系統為工業互聯網建設提供關鍵數據支持,加速行業數字化進程。據統計,引入該設備的企業,產品合格率平均提升 25%,生產效率提高 30%,產業附加值增長 30%,有力推動了區域經濟高質量發展,重塑金屬加工行業競爭格局。智能控制系統含數字孿生,提前預判板材變形,優化矯平參數。山西網板液壓式高精密矯平機廠家

風電塔筒高強鋼卷板矯平,保障塔筒圓度,提升機組穩定性。山西液壓液壓式高精密矯平機商家

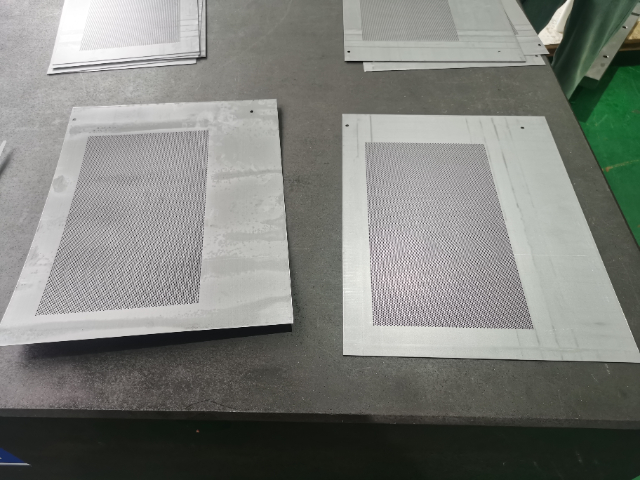

整機采用有限元優化設計的箱型焊接結構,經 1000℃高溫退火處理,有效消除 98% 以上的殘余應力,使機身剛性達到 150N/μm,確保設備在長期重載運行下的穩定性。矯平輥組采用 “主輥 + 支撐輥” 復合結構,通過液壓平衡裝置實現載荷均布,輥面壓力偏差控制在 ±3% 以內,保障板材矯平的均勻性。自動對中系統運用視覺識別技術,定位精度達 ±0.1mm,可快速準確地引導板材進入矯平區域,避免跑偏與刮傷。設備還可根據用戶需求,選配不同輥型與材質的矯平輥,進一步拓展應用場景,提升設備通用性與可靠性。山西液壓液壓式高精密矯平機商家

- 浙江國產激光落料生產線商家 2025-07-30

- 上海比較好的校平機廠家直銷 2025-07-30

- 安徽附近哪里有激光落料生產線 2025-07-29

- 四川購買激光落料生產線批量定制 2025-07-29

- 山東精密液壓式高精密矯平機設備廠家 2025-07-29

- 山西汽車制造激光落料生產線批量定制 2025-07-29

- 江西加工激光落料生產線批發商 2025-07-29

- 江蘇板材液壓式高精密矯平機價格 2025-07-29

- 四川薄板加工激光落料生產線廠家供應 2025-07-29

- 激光落料生產線電話 2025-07-29

- 拱墅區橡膠密封圈 2025-07-30

- 廣州高精度智能稱重機 2025-07-30

- 淮南蝸輪蝸桿減速機批發價格 2025-07-30

- 國產鎖相紅外熱成像系統性價比 2025-07-30

- 濟南雙頻激光干涉儀測量 2025-07-30

- 溫州手搖傘齒輪升降機 2025-07-30

- 濟南本地大型龍門刨床加裝 2025-07-30

- 黑龍江鏈板輸送機生產廠家 2025-07-30

- 陜西無線安全底邊PVC快速軟簾卷門源頭廠家 2025-07-30

- 廣西KF50空調解決方案 2025-07-30