網板液壓式高精密矯平機廠家

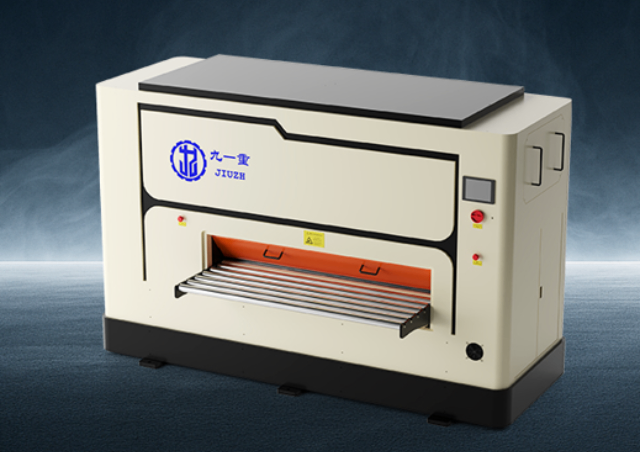

設備采用節能型液壓泵站與伺服驅動系統,創新的休眠節能模式使其在非工作狀態下,空載能耗低至額定功率的 12%。工作時,按需供能技術根據板材矯平難度動態調節液壓壓力,避免能源浪費,與傳統機械矯平機相比,能耗降低 35% 以上。以某家電制造企業為例,年使用該設備處理彩涂板 100 萬㎡,可節省電費超 80 萬元。此外,設備搭載的物聯網遠程能耗監控功能,可實時分析設備能耗數據,生成節能優化報告,幫助企業進一步挖掘節能潛力,降低生產成本,同時踐行綠色制造理念,助力企業實現可持續發展。預應力裝配機架剛性達 150N/μm,長期重載運行穩定可靠。網板液壓式高精密矯平機廠家

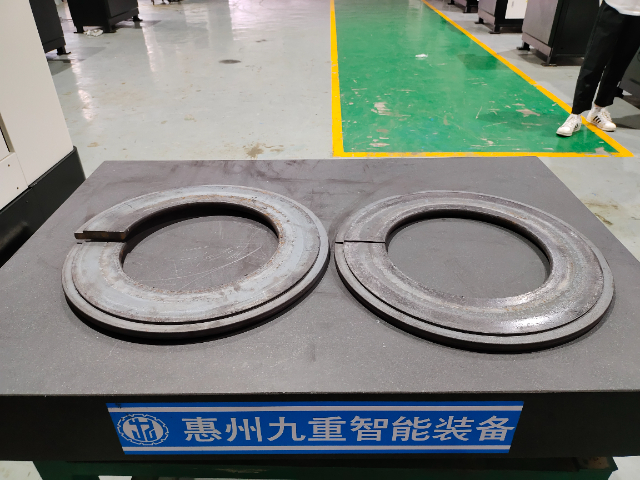

五金制品行業產品種類繁多,對板材矯平需求多樣。液壓式高精密矯平機可適配不同形狀、尺寸的五金件生產。在門窗五金配件制造中,對不銹鋼板材的矯平處理,保證了鉸鏈、鎖具等部件的加工精度,提升裝配便利性與使用可靠性。對于廚衛五金產品,如水槽、水龍頭面板用的鋁板、銅板,設備通過柔性矯平技術,避免材料表面劃傷,確保產品外觀品質。同時,設備的高效生產能力,滿足了五金制品行業小批量、多品種的生產模式,助力企業快速響應市場需求,提高生產效率與經濟效益。湖北高精度液壓式高精密矯平機批發商防爆型配置通過 ATEX 認證,適用于易燃易爆危險生產環境。

設備采用模塊化設計理念,關鍵部件均可實現快拆快裝。液壓泵站配備自清潔過濾器,濾芯使用壽命可延長至 2000 小時,更換過程單單需 5 分鐘。矯平輥軸承采用油脂自動潤滑系統,通過 PLC 控制定時定量注油,維護周期延長至 12 個月。設備內置的健康管理系統,通過振動傳感器和溫度傳感器實時監測關鍵部件狀態,利用大數據分析預測維護周期,使計劃外停機時間減少 70%。在某船舶制造企業的應用中,設備維護成本降低 45%,年節省維護費用超 50 萬元。

集成了 PLC 控制系統、HMI 人機界面以及激光測厚儀等先進組件,構建起智能閉環控制系統。激光測厚儀如同敏銳的 “眼睛”,實時監測板材的厚度變化,并將數據迅速反饋至 PLC。PLC 憑借預設的程序和復雜算法,快速發出指令,指揮伺服閥組動態調整輥縫間隙和壓力分布。部分高級機型更是引入 AI 算法,使其具備自主學習能力,能夠在不斷的工作中積累經驗,針對不同材料特性自動優化矯平參數。這種智能控制方式,極大地提高了矯平精度和效率,徹底解決了傳統設備在面對復雜材料和多變工況時的局限性。液壓平衡裝置使輥面壓力偏差控制在 ±3% 以內,矯平更均勻。

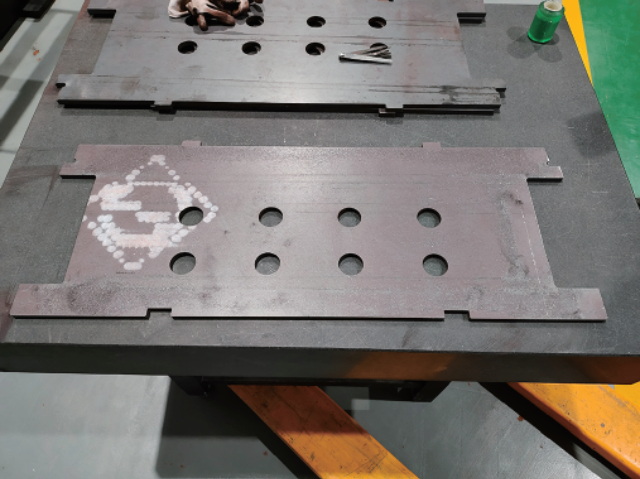

液壓式高精密矯平機依托閉環液壓驅動系統,通過伺服電機與高精度滾珠絲杠的協同,實現液壓缸位移精度 ±0.01mm 的精細控制。7 - 11 組交錯排列的矯平輥構成變形通道,輥面經鏡面磨削處理,粗糙度 Ra≤0.8μm,保障板材表面零損傷。設備搭載的激光位移傳感器(測量精度 ±0.005mm)實時掃描板材,結合 PLC 運算模塊,依據 ISO 1660 標準動態調節液壓壓力與輥組傾角。在航空航天領域,處理 0.3mm 超薄鈦合金板時,系統 0.5 秒內完成參數響應,將平面度誤差嚴格控制在 ±0.03mm 以內,實現微米級矯平精度。高鐵車廂鋁合金型材矯平,保證車廂密封性與乘坐舒適性。浙江高精度液壓式高精密矯平機電話

設備助力國產大飛機關鍵部件制造,打破國外技術壟斷。網板液壓式高精密矯平機廠家

在追求高精度矯平的同時,液壓式高精密矯平機積極踐行綠色生產理念。變頻液壓泵站的應用,使設備能耗相比傳統機型降低了 30%,每年能為企業節省大量的電費支出。部分高級機型還配備了先進的液壓能量回收技術,將設備運行過程中產生的能量進行回收再利用,進一步提升了能源利用率。此外,干式矯平工藝的采用,減少了 80% 的潤滑油使用量,不僅降低了企業的生產成本,還大幅減少了油污排放,有效減輕了對環境的污染。某汽車制造企業引入該設備后,經過實際測算,生產成本降低了 15%,同時還因為其環保優勢獲得了國家的相關補貼,真正實現了經濟效益與環境效益的雙豐收,為企業的可持續發展注入了新動力。網板液壓式高精密矯平機廠家

- 浙江工業激光落料生產線價格 2025-07-31

- 湖南耐用激光落料生產線設備廠家 2025-07-31

- 上海智能化激光落料生產線廠家 2025-07-31

- 浙江板材液壓式高精密矯平機設備廠家 2025-07-30

- 上海直銷激光落料生產線廠家供應 2025-07-30

- 上海加工校平機設備廠家 2025-07-30

- 安徽多功能激光落料生產線供應商 2025-07-30

- 四川購買激光落料生產線供應商 2025-07-30

- 上海高精度液壓式高精密矯平機批量定制 2025-07-30

- 安徽定做激光落料生產線廠家直銷 2025-07-30

- 鹽城本地真空鍍膜機 2025-07-31

- 上海精密冷沖模具廠家報價 2025-07-31

- 徐匯區固定固液分離機服務熱線 2025-07-31

- 四川汽車渦輪蝸桿轉向器的類型 2025-07-31

- 江蘇銷售離心通風機 2025-07-31

- 揭陽低溫松布機廠家現貨 2025-07-31

- 張家港比較好的新能源原動設備多少錢 2025-07-31

- 浦東新區高分子材料檢測 2025-07-31

- 安徽自動打印機 2025-07-31

- 合肥不銹鋼鏈板輸送機批發 2025-07-31