南京模塊化伺服驅動器參數設置方法

面向光伏組件焊接設備的伺服驅動器,采用矢量控制技術,轉矩響應時間≤0.5ms,在焊帶牽引過程中可實現 ±0.1N 的張力控制精度。其內置的脈沖指令平滑功能,通過 16 段濾波處理能將機械沖擊降低 30%,配合同步控制算法,使雙軸運行同步誤差控制在 0.1mm 以內。驅動器支持 PROFINET 工業以太網通訊,數據傳輸速率達 100Mbps,通訊周期 250μs,確保在串焊機中實現 200 片 / 小時的高效焊接。設備具備焊帶跑偏檢測功能,通過視覺傳感器反饋可在 10ms 內調整位置,在某光伏企業的應用中,使電池片焊接良品率從 95% 提升至 99.5%,單片焊接時間縮短至 1.2 秒,年節約材料成本 80 萬元。適配瓶蓋旋蓋機的伺服驅動器,旋緊力矩 ±0.1N?m,合格率 99.9%。南京模塊化伺服驅動器參數設置方法

應用于橋梁纜索張拉設備的伺服驅動器,采用模糊控制算法結合自抗擾控制技術,可有效應對纜索張拉過程中的非線性和不確定性。它能實現 0.2ms 的動態響應,精細控制千斤頂的拉伸力,使張拉誤差控制在 ±0.5% 以內。該驅動器配備高精度的壓力傳感器(測量精度 ±0.1MPa),實時監測千斤頂的油壓,配合位移傳感器(分辨率 0.01mm),精確控制纜索的伸長量。在大型橋梁建設中,此驅動器支持多臺千斤頂的同步張拉,同步誤差不超過 ±0.2mm。使用后,橋梁纜索張拉的施工效率提高了 40%,張拉質量明顯提升,纜索的應力均勻性得到有效保證,減少了后期維護成本。無錫模塊化伺服驅動器參數設置方法伺服驅動器在工業清洗機中控制噴淋角度 ±1°,污漬去除率 99%。

面向冶金設備的伺服驅動器,采用高功率密度設計(功率密度 2.5kW/kg),輸出電流可達 500A,在軋機中實現 ±0.1mm 的輥縫控制精度。其具備過載保護功能,可承受 200% 額定電流持續 3 秒,配合張力閉環控制(張力傳感器精度 0.1% FS),帶材張力波動控制在 5% 以內。驅動器支持冗余電源設計(雙電源輸入,切換時間≤10ms),在斷電瞬間可維持 0.5 秒的正常運行,避免帶材跑偏。在某鋼鐵廠的應用中,通過 1000 次沖擊負載測試,位置控制精度無明顯變化,使鋼帶的厚度偏差從 0.05mm 降至 0.03mm,產品合格率提升 8%。

適用于航空航天制造設備的伺服驅動器,采用航天級元器件,工作溫度范圍 - 55℃至 125℃,通過 2000 次溫度循環測試(-55℃至 125℃,10℃/min 速率)無參數漂移。其定位系統采用激光干涉儀反饋,分辨率達 0.01μm,在飛機結構件鉆孔工序中實現 ±0.01mm 的孔位精度,孔垂直度誤差≤0.005mm/m。驅動器支持多軸聯動控制,6 軸同步誤差≤0.001mm,配合力控功能(控制精度 ±0.01N),可實現碳纖維復合材料的低應力加工。在某飛機制造廠的應用中,該驅動器使零件加工合格率從 90% 提升至 99.5%,鉆孔表面粗糙度達 Ra0.8μm,較傳統設備加工效率提升 40%,縮短生產周期 20 天。伺服驅動器在自動灌裝線上控制流量 ±1ml,產能達 500 瓶 / 分鐘。

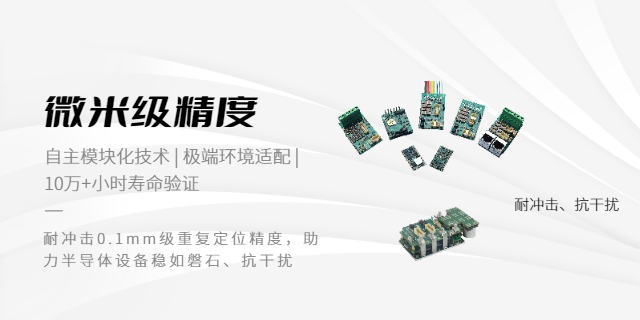

用于智能倉儲貨架的伺服驅動器,采用模塊化設計,單模塊體積只 120mm×80mm×50mm,功率密度達 8kW/kg,可驅動負載 500kg 的堆垛機構實現 ±0.5mm 定位精度。其具備多軸協同控制功能,支持 16 軸同步運行,通過 EtherCAT 總線實現軸間同步誤差≤1μs,配合路徑優化算法(支持 100 條路徑預規劃),存取時間縮短至 2.5 秒。驅動器內置溫度監測模塊(測量范圍 - 40℃至 105℃),當溫度超過 60℃時自動降額運行,在 - 10℃至 40℃環境中持續工作穩定性達 99.9%。在某電商智能倉庫的應用中,通過 10 萬次存取測試,機械磨損量控制在 0.01mm 內,倉庫空間利用率提升 40%,訂單處理效率提高至 10000 單 / 小時。**云調試平臺**:全球工程師遠程協同優化參數。杭州低壓伺服驅動器價格

電磁兼容性設計,滿足CE/UL工業環境標準。南京模塊化伺服驅動器參數設置方法

適配于智能電網斷路器的伺服驅動器,采用永磁同步電機驅動方案,分閘時間控制在 25ms 以內,同期性誤差≤2ms,滿足 DL/T 402 高壓開關設備標準。其內置的操動機構狀態監測模塊,通過振動、溫度、行程等多參數融合分析,實現機械特性的提前預警(預警準確率 92%)。該驅動器具備寬電壓輸入范圍(DC 85-300V),在 - 30℃至 70℃環境下可靠動作,在某 220kV 變電站的應用中,將斷路器的機械故障率從 0.5 次 / 年?臺降至 0.08 次 / 年?臺,維護成本降低 75%,平均無故障工作時間延長至 1500 天。南京模塊化伺服驅動器參數設置方法

- 南京微型伺服驅動器是什么 2025-07-19

- 武漢模塊化伺服驅動器接線圖 2025-07-19

- 沈陽直流伺服驅動器是什么 2025-07-19

- 南京模塊化伺服驅動器參數設置方法 2025-07-19

- 南京伺服驅動器市場定位 2025-07-19

- 南京直流伺服驅動器參數設置方法 2025-07-19

- 珠海伺服驅動器使用說明書 2025-07-19

- 北京直流伺服驅動器接線圖 2025-07-18

- 廣州伺服驅動器市場定位 2025-07-18

- 沈陽低壓伺服驅動器是什么 2025-07-18

- 湛江6軸發那科機器人零件 2025-07-19

- 深圳小型玻璃漏料中試熔爐設備 2025-07-19

- 溫州多功能壓縮機哪家好 2025-07-19

- 淮安負壓風機選型 2025-07-19

- 鹽城先進微量潤滑系統廠 2025-07-19

- 平谷區2CY齒輪油泵齒輪泵 2025-07-19

- 寧德小型水上平臺浮橋 2025-07-19

- 快走絲線切割哪家好 2025-07-19

- 溫州無人售貨機來電咨詢 2025-07-19

- 溫州手持式焊接機哪個好 2025-07-19