北京微孔密封環供應

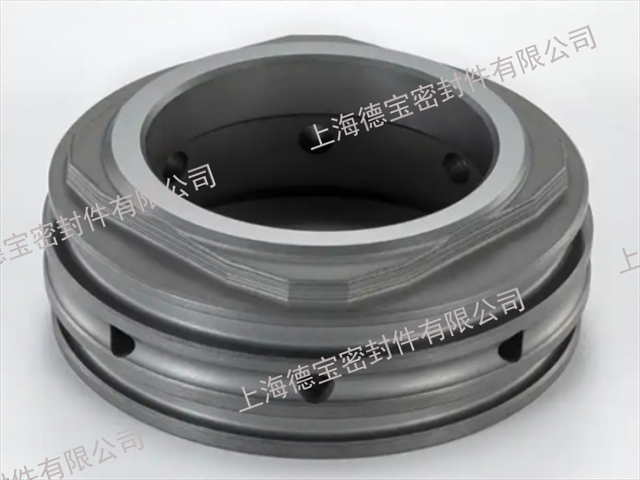

軸承式碳化硅密封環將碳化硅密封環安裝在軸承內,主要用于軸承的密封和潤滑。在機械設備的運行過程中,軸承需要良好的密封來防止外界雜質侵入,同時保持內部潤滑劑的穩定。碳化硅密封環的高硬度、耐磨和耐腐蝕性能,使其能夠有效抵御外界灰塵、水分以及腐蝕性介質的侵蝕,保護軸承不受損害。其低摩擦系數還能減少軸承運轉時的能量損耗,確保軸承在長時間、高負荷的工作狀態下穩定運行,延長軸承的使用壽命,提高機械設備的整體可靠性,在各類旋轉機械設備的軸承系統中發揮著關鍵的保護作用。碳化硅密封環的環保特性,使其在可持續發展的工業生產中發揮重要作用。北京微孔密封環供應

碳化硅密封環質量檢測至關重要,是確保產品性能和可靠性的關鍵環節。外觀檢測需檢查密封環表面是否有裂紋、砂眼、氣孔等缺陷,采用目視檢查結合放大鏡(5-10 倍)或無損檢測(如滲透檢測、超聲檢測),確保表面質量。尺寸精度檢測使用三坐標測量儀、投影儀等精密儀器,確保其各項尺寸符合設計要求,如內徑、外徑、厚度等,尺寸公差需控制在 ±0.01mm 以內。性能檢測包括硬度測試,通過維氏硬度計測量其硬度是否達標(目標維氏硬度 2800HV 以上);抗壓強度測試,模擬實際工作壓力,使用壓力試驗機進行測試,檢測密封環的抗壓能力(目標抗壓強度 3000MPa 以上);耐腐蝕性測試,將密封環置于特定腐蝕性介質中(如 98% 硫酸、30% 氫氧化鈉等),在一定溫度和壓力下保持規定時間,觀察其耐腐蝕情況,重量損失率需小于 0.1%,只有通過嚴格質量檢測的密封環才能投入使用。江蘇無壓燒結碳化硅密封環哪里有碳化硅密封環表面光滑,摩擦系數低,降低設備運行能耗,提升機械運轉效率。

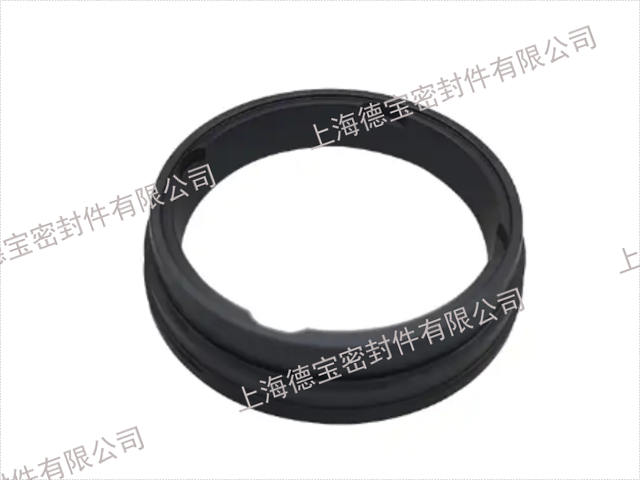

無壓燒結碳化硅密封環在性能上表現突出,其優良的熱傳導率(約 170W/(m?K))能迅速將摩擦產生的熱量散發出去,以機械密封為例,可使密封端面溫度控制在合理范圍內,避免因局部過熱導致密封環損壞。突出的熱震穩定性使其在溫度急劇變化(如溫差超過 500℃)的工況下,也不會出現開裂等問題,這一特性在鋼鐵行業的淬火設備、玻璃制造的高溫退火爐等溫度驟變的設備中尤為重要。該密封環重量更輕,密度約為 3.2g/cm3,相比金屬密封環可減少設備運行時 30% 以上的負荷;熱膨脹系數小(約 4.5×10??/℃),能在 - 200℃至 1600℃的溫度范圍內保持穩定尺寸;硬度更高(維氏硬度約 2800HV),極大地提升了耐磨性能;高溫強度良好,在 1600℃的高溫下依然能維持 90% 以上的結構強度,適用于中機械密封,滿足石油煉化、核電等復雜工況的需求。

碳化硅密封環具有較低的摩擦系數,同時還具備良好的自潤滑性能。在高速旋轉設備中,如渦輪機械、離心泵等,傳統密封環因摩擦系數高,會導致能量損耗大,設備效率降低,且摩擦產生的熱量還可能影響設備的正常運行。碳化硅密封環憑借低摩擦系數,能有效減少密封摩擦和磨損,降低能量損耗,提高設備的運轉效率。其自潤滑性能使得在運轉過程中無需頻繁添加潤滑劑,進一步減少了維護工作,保障了設備在高速旋轉狀態下的可靠運行,在對設備效率和穩定性要求較高的機械領域優勢明顯。其良好的耐水解性能,使碳化硅密封環在潮濕環境中依然保持穩定性能。

與傳統的金屬密封環(如不銹鋼、硬質合金)相比,碳化硅密封環具有明顯優勢。金屬密封環在高溫(超過 500℃)下易變形,且耐腐蝕性有限,在酸堿環境中易被腐蝕,例如 316L 不銹鋼在硫酸介質中,使用壽命通常不超過半年。而碳化硅密封環耐高溫、耐腐蝕,在 1600℃高溫和強酸強堿環境中仍能穩定工作,硬度高、耐磨性好,其耐磨壽命是金屬密封環的 10 倍以上。與陶瓷密封環中的氧化鋁陶瓷密封環相比,碳化硅密封環在熱傳導率(氧化鋁約 30W/(m?K),碳化硅約 170W/(m?K))、熱震穩定性方面更出色,能更好地應對溫度變化和熱量傳遞,在溫度驟變的工況下,氧化鋁陶瓷易開裂,而碳化硅密封環則能保持完好。在一些對密封性能要求極高的場合,如半導體設備、核電設備等,碳化硅密封環憑借綜合性能優勢,成為選擇。在高溫高壓工況下,碳化硅密封環依然保持良好的密封性能,為工業生產筑牢安全防線。泵用動靜環密封環設備廠

先進的燒結工藝使碳化硅密封環內部結構致密,提升整體性能和強度。北京微孔密封環供應

在新能源汽車領域,燃料電池電堆的氫氣循環泵密封至關重要,碳化硅密封環能夠有效防止氫脆與化學腐蝕,確保氫氣循環系統的安全穩定運行,提升燃料電池的性能和壽命。在航空航天領域,航空發動機輔助動力裝置(APU)的軸承密封面臨著耐高溫燃氣氧化的挑戰,碳化硅密封環憑借其耐高溫、抗氧化性能,能夠在高溫燃氣環境下保持良好的密封效果,保障 APU 的正常工作,為飛機的安全飛行提供可靠支持,在汽車與航空航天這兩個對材料性能要求高的行業中展現出獨特的應用價值。北京微孔密封環供應

- 耐強酸堿性碳化硅密封環現貨 2025-07-31

- 江西機械密封件密封環 2025-07-31

- 上海微孔密封環廠家 2025-07-31

- 河南無壓密封環定制 2025-07-31

- 海南密封環代加工 2025-07-31

- 江西泵用密封環銷售 2025-07-31

- SJP-SS碳化硅密封環定制 2025-07-30

- 天津反應碳化硅密封環 2025-07-30

- 河南釜用密封環售價 2025-07-30

- 無壓碳化硅密封環批發 2025-07-30

- 杭州非標定制超聲波焊接技術 2025-07-31

- 高性能導電陽極絲測試系統研發 2025-07-31

- 鈣鈦礦電池光模擬系統廠家 2025-07-31

- 佛山過濾板成型液壓機 2025-07-31

- 杭州全自動碳氫清洗采購 2025-07-31

- 浙江機械真空泵維修公司 2025-07-31

- 上海氧氣體分析儀供應商 2025-07-31

- 安徽環保處理設備廠家 2025-07-31

- 湖北進口HIROTAKA 2025-07-31

- 普陀區好的氣動元件推薦廠家 2025-07-31