江蘇平板載帶成型機公司

迦美智能載帶成型機搭載AI驅動的預測性維護系統,通過多傳感器融合技術實現設備健康狀態的實時監測。系統可分析振動、溫度、電流等300余項數據,提前60天預警模具磨損、伺服電機故障等潛在問題。例如,在某客戶的生產線上,系統通過監測伺服電機電流異常波動,提前發現軸承磨損風險,避免了一次價值20萬元的停機事故。此外,迦美開發了數字孿生平臺,支持設備虛擬調試與工藝仿真,將新模具開發周期縮短65%。某企業應用該技術后,設備綜合效率(OEE)從72%提升至91%,維護成本降低40%。未來,迦美計劃引入5G+AR遠程運維技術,實現專業人員實時指導與故障遠程修復。設備配備智能溫控模塊,能實時監測并調節熱壓溫度,避免載帶因過熱而變形。江蘇平板載帶成型機公司

針對不同電子元器件的包裝需求,載帶成型機需適配多種塑料基材。例如,PS材料因其流動性好、成本低,常用于常規電阻電容載帶;PC材料則因高的強度、耐高溫特性,適用于汽車電子等高級領域。設備通過智能材料識別系統,自動匹配工藝參數:PS材料成型溫度通常設定在180-200℃,注射壓力80-120bar;PC材料則需240-260℃高溫與150-180bar高壓。此外,針對超薄載帶(厚度<0.2mm)生產,設備采用微發泡注塑技術,通過注入氮氣形成微孔結構,在保證強度的同時降低材料用量15%。某企業應用該技術后,單條載帶成本降低0.03元/米,年節省材料費用超200萬元。中山全自動載帶成型機公司載帶成型機的安全光柵防護可實時監測操作區域,避免人員誤觸風險。

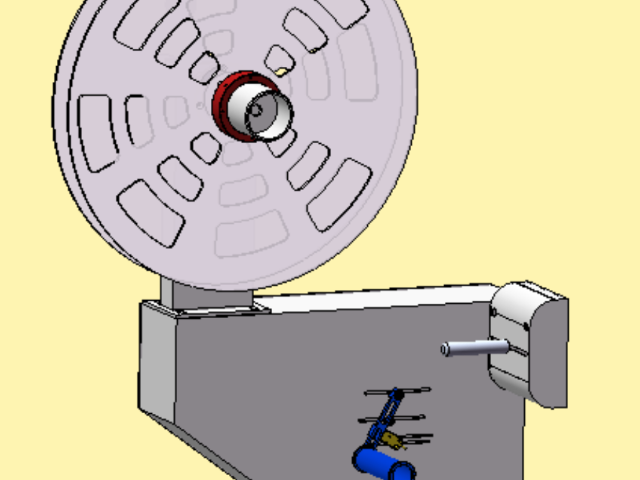

迦美載帶成型機以高效生產能力為核心競爭力,設備每小時穩定生產速度達200-360米,較傳統機型效率提升50%以上。其收帶裝置支持直徑1米以上的超大卷盤,減少換卷頻次,提升生產線連續作業能力。在材料兼容性方面,設備可適配PS、PET、PC、PVC等多種基材,并支持傳導性或非傳導性材料的定制化生產。例如,在PC材料載帶生產中,設備通過雙金屬熱流道技術與自適應壓力調節,確保高溫成型(250-270℃)下的材料流動性與強度平衡。此外,迦美針對柔性電子器件開發了真空吸附成型模塊,避免材料褶皺與變形。某頭部企業應用該技術后,單線日產能突破2萬米,材料利用率提升18%,直接推動其SMT產線良率達到99.95%。

智能化載帶成型機通過模塊化設計與數字孿生技術,實現多規格載帶的柔性化生產。設備支持12mm-150mm寬幅載帶的快速切換,換型時間從傳統機型的3小時縮短至18分鐘。其關鍵在于數字孿生系統,通過虛擬調試功能,在物理換型前完成參數驗證與模具校準。例如,生產0402電容載帶與QFN封裝載帶時,只需更換模具、調整視覺定位參數并加載預設工藝包,即可在25分鐘內完成跨規格切換。此外,設備兼容PS、PC、PET等8種塑料基材,通過AI材料識別模塊自動匹配工藝參數,無需人工干預。某企業應用該技術后,訂單交付周期縮短50%,小批量定制化生產能力提升3倍。設備支持在線打標功能,可在載帶邊緣印刷批次號、生產日期等信息。

東莞市迦美自動化設備有限公司自創立以來,始終深耕自動化載帶成型技術領域,其關鍵團隊由十余年載帶行業經驗的工程師組成,在機械設計與精密模具開發上形成了獨特的技術壁壘。公司專注于SMD貼片載帶成型機的研發與制造,設備覆蓋12-88毫米寬度范圍,可適配從微型01005電容到大型QFN芯片的包裝需求。通過引入伺服電機與閉環控制系統,迦美載帶成型機實現每小時200-360米的高速穩定生產,較傳統機型效率提升60%。例如,在PS材料載帶生產中,設備采用動態壓力補償技術,將口袋深度誤差控制在±0.01mm以內,滿足汽車電子行業對高精度載帶的需求。迦美以技術驅動為關鍵,持續推動載帶成型機向智能化、柔性化方向升級,為全球電子制造企業提供定制化解決方案。載帶成型機的伺服沖孔模塊可實現每秒15次高速沖壓,提升孔位加工效率。佛山電子包裝載帶成型機廠家現貨

設備配備遠程診斷功能,工程師可通過網絡實時查看設備運行參數并修復故障。江蘇平板載帶成型機公司

迦美智能載帶成型機突破傳統設備對材料的限制,支持PS、PET、PC、PVC及傳導性/非傳導性復合材料的靈活切換。設備采用模塊化設計,通過快速換模系統(換模時間<15分鐘)與自適應工藝庫,可一鍵切換不同材料的成型參數。例如,在生產新能源汽車電池管理系統的PC載帶時,設備通過微發泡注塑技術,在材料中注入超臨界CO?形成微孔結構,既降低材料用量18%,又保持載帶強度與導熱性。針對柔性電子器件,迦美開發了真空吸附成型模塊,結合激光定位系統,實現0.15mm超薄載帶的無褶皺成型。某客戶反饋,該技術使其柔性OLED載帶良率從82%提升至99.5%,成功打入高級消費電子供應鏈。江蘇平板載帶成型機公司

- 河源全自動載帶平板機生產企業 2025-07-16

- 汕尾載帶復卷機廠家 2025-07-15

- 東莞全自動載帶成型機廠家直銷 2025-07-15

- 平板載帶復卷機公司 2025-07-15

- 福建平板載帶復卷機生產企業 2025-07-15

- 上海自動化載帶成型機推薦廠家 2025-07-15

- 深圳一出二載帶復卷機 2025-07-15

- 江蘇全自動載帶復卷機 2025-07-15

- 韶關全自動載帶平板機市場價 2025-07-15

- 浙江自動化載帶復卷機公司 2025-07-15

- 海南水利蝶閥維修服務 2025-07-16

- 四川智能輸送機供應商 2025-07-16

- 惠陽區熱紅外顯微鏡 2025-07-16

- 青浦區本地非標準液壓缸廠家供應 2025-07-16

- 熔爐制造商 2025-07-16

- 豎爐脫硫循環泵報價 2025-07-16

- 鹽都區全自動通用機械推薦貨源 2025-07-16

- 崇明區車輛內部裝飾用戶體驗 2025-07-16

- 吐魯番二級消防員待遇薪資是多少 2025-07-16

- 安徽龍門機械手價格 2025-07-16