無損微光顯微鏡儀器

相較于傳統微光顯微鏡,InGaAs(銦鎵砷)微光顯微鏡在檢測先進制程組件微小尺寸組件的缺陷方面具有更高的適用性。其原因在于,較小尺寸的組件通常需要較低的操作電壓,這導致熱載子激發的光波長增長。InGaAs微光顯微鏡特別適合于檢測先進制程產品中的亮點和熱點(HotSpot)定位。InGaAs微光顯微鏡與傳統EMMI在應用上具有相似性,但InGaAs微光顯微鏡在以下方面展現出優勢:

1.偵測到缺陷所需時間為傳統EMMI的1/5~1/10;

2.能夠偵測到微弱電流及先進制程中的缺陷;

3.能夠偵測到較輕微的MetalBridge缺陷;

4.針對芯片背面(Back-Side)的定位分析中,紅外光對硅基板具有較高的穿透率。 晶體管和二極管短路或漏電時,微光顯微鏡依其光子信號判斷故障類型與位置,利于排查電路故障。無損微光顯微鏡儀器

半導體企業購入微光顯微鏡設備,是提升自身競爭力的關鍵舉措,原因在于芯片測試需要找到問題點 —— 失效分析。失效分析能定位芯片設計缺陷、制造瑕疵或可靠性問題,直接決定產品良率與市場口碑。微光顯微鏡憑借高靈敏度的光子探測能力,可捕捉芯片內部微弱發光信號,高效識別漏電、熱失控等隱性故障,為優化生產工藝、提升芯片性能提供關鍵數據支撐。在激烈的市場競爭中,快速完成失效分析意味著縮短研發周期、降低返工成本,同時通過提升產品可靠性鞏固客戶信任,這正是半導體企業在技術迭代與市場爭奪中保持優勢的邏輯。制造微光顯微鏡對比紅外成像可以不破壞芯片封裝,嘗試定位未開封芯片失效點并區分其在封裝還是 Die 內部,利于評估芯片質量。

微光顯微鏡技術特性差異

探測靈敏度方向:EMMI 追求對微弱光子的高靈敏度(可檢測單光子級別信號),需配合暗場環境減少干擾;熱紅外顯微鏡則強調溫度分辨率(部分設備可達 0.01℃),需抑制環境熱噪聲。

空間分辨率:EMMI 的分辨率受光學系統和光子波長限制,通常在微米級;熱紅外顯微鏡的分辨率與紅外波長、鏡頭數值孔徑相關,一般略低于 EMMI,但更注重大面積熱分布的快速成像。

樣品處理要求:EMMI 對部分遮蔽性失效(如金屬下方漏電)需采用背面觀測模式,可能需要減薄、拋光樣品;

處理要求:熱紅外顯微鏡可透過封裝材料(如陶瓷、塑料)探測,對樣品破壞性較小,更適合非侵入式初步篩查。

致晟光電將熱紅外顯微鏡(Thermal EMMI)與微光顯微鏡 (EMMI) 集成的設備,在維護成本控制上展現出優勢。對于分開的兩臺設備,企業需配備專門人員分別學習兩套系統的維護知識,培訓內容涵蓋不同的機械結構、光學原理、軟件操作,還包括各自的故障診斷邏輯與校準流程,往往需要數月的系統培訓才能確保人員熟練操作,期間產生的培訓費用、時間成本居高不下。而使用一套集成設備只需一套維護體系,維護人員只需掌握一套系統的維護邏輯與操作規范,無需在兩套差異化的設備間切換學習,培訓周期可縮短近一半,大幅降低了培訓方面的人力與資金投入。

與原子力顯微鏡聯用時,微光顯微鏡可同步獲取樣品的表面形貌和發光信息,便于關聯材料的結構與電氣缺陷。

定位短路故障點短路是造成芯片失效的關鍵誘因之一。

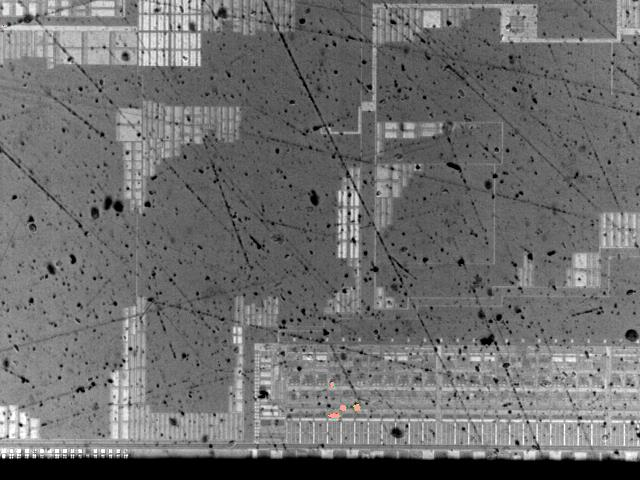

當芯片內部電路發生短路時,短路區域會形成異常電流通路,引發局部溫度驟升,并伴隨特定波長的光發射現象。EMMI(微光顯微鏡)憑借其超高靈敏度,能夠捕捉這些由短路產生的微弱光信號,再通過對光信號的強度分布、空間位置等特征進行綜合分析,可實現對短路故障點的精確定位。

以一款高性能微處理器芯片為例,其在測試中出現不明原因的功耗激增問題,技術人員初步判斷為內部電路存在短路隱患。通過EMMI對芯片進行全域掃描檢測,在極短時間內便在芯片的某一特定功能模塊區域發現了光發射信號。結合該芯片的電路設計圖紙和版圖信息進行深入分析,終鎖定故障點為兩條相鄰的鋁金屬布線之間因絕緣層破損而發生的短路。這一定位為后續的故障修復和工藝改進提供了直接依據。 我司自主研發的桌面級設備其緊湊的機身設計,可節省實驗室空間,適合在小型研發機構或生產線上靈活部署。科研用微光顯微鏡貨源充足

針對光器件,能定位光波導中因損耗產生的發光點,為優化光子器件的傳輸性能、降低損耗提供關鍵數據。無損微光顯微鏡儀器

為了讓客戶對設備品質有更直觀的了解,我們大力支持現場驗貨。您可以親臨我們的實驗室,近距離觀察設備的外觀細節,親身操作查驗設備的運行性能、精度等關鍵指標。每一臺設備都經過嚴格的出廠檢測,我們敢于將品質擺在您眼前,讓您在采購前就能對設備的實際狀況了然于胸,消除后顧之憂。一位來自汽車零部件廠商的客戶分享道:“之前采購設備總擔心實際性能和描述有差距,在致晟光電現場驗貨時,工作人員耐心陪同我們測試,設備的精度和穩定性都超出預期,這下采購心里踏實多了。”無損微光顯微鏡儀器

- 半導體失效分析鎖相紅外熱成像系統P20 2025-07-24

- 高分辨率鎖相紅外熱成像系統emmi 2025-07-24

- 鎖相紅外熱成像系統測試 2025-07-24

- 科研用鎖相紅外熱成像系統廠家電話 2025-07-24

- Thermo鎖相紅外熱成像系統用途 2025-07-24

- 檢測用鎖相紅外熱成像系統規格尺寸 2025-07-24

- 半導體失效分析鎖相紅外熱成像系統平臺 2025-07-24

- 半導體失效分析鎖相紅外熱成像系統廠家電話 2025-07-24

- 半導體鎖相紅外熱成像系統品牌排行 2025-07-24

- 直銷熱紅外顯微鏡選購指南 2025-07-23

- 天津連續電機定子中頻滴漆機 2025-07-24

- 湖南工業機器人技術服務 2025-07-24

- 浙江太陽能面板光伏支架直銷 2025-07-24

- 山東豎向冷彎成型設備 2025-07-24

- 東莞起重機電磁制動器現貨 2025-07-24

- 臺州小型液壓密封件生產廠家 2025-07-24

- 機械數控加工中心 2025-07-24

- 西安兩立柱簡易升降機械車位價格多少 2025-07-24

- 江蘇光纖小型光纖切割機價格 2025-07-24

- 20t燃生物質鍋爐哪里買 2025-07-24